プリアンブル

刃物は、蓋や底、深絞り容器を製造するための金型に不可欠な部品である。 プレステーブルに取り付けられた金型の固定部に収められている。 この固定部分は、しばしばマトリックスと呼ばれる。 ダイベースプレート」に取り付けられ、「パンチ」の力を借りて、金属製の円盤を切断する機能です。 また、スチールの「しごきリング」の上向きストロークでは、内側にあるストッパーの役割も果たします。

刃物やカッターは通常2種類使用されます。

A.-スチールカッター。丸い形状の利用度の低い底面や深絞り容器の金型、または長方形、楕円形など丸くない形状の底面や深絞り容器の金型に使用します。

B.- 超硬インサートカッター:底部や丸型深絞り容器の高生産性工具に使用される。寿命が長く、メンテナンスの手間も省けますが、コストは高くなります。

切削刃はできるだけ超硬チップを使用することをお勧めします。 しかし、良質の鋼鉄で作られたカッターは、良い結果をもたらすことができます。

ここでは、両タイプの構造、使用方法、メンテナンスについて、いくつかの考察を行うことにします。

基本事項

カッターの製造やメンテナンスには、いくつかの注意点があります。 以下の部品は、寸法精度や表面仕上げに特に注意が必要です。

a.- 最先端を行く。バリのない正確なカットを実現するために欠かせないものです。

b.- 「ダイベースプレート」内のハウジングの外径。刃先とこの直径の同心度、底面への直角度を確認します。これにより、金型のアライメントと調整を良好に行うことができます。そのためには、患部の表面の仕上がりを良くすることも必要です。

c. – 刃物の底面:完全に平らで、刃と平行で、外径に対して正方形であること。カッターを適切に装着していることを確認します。

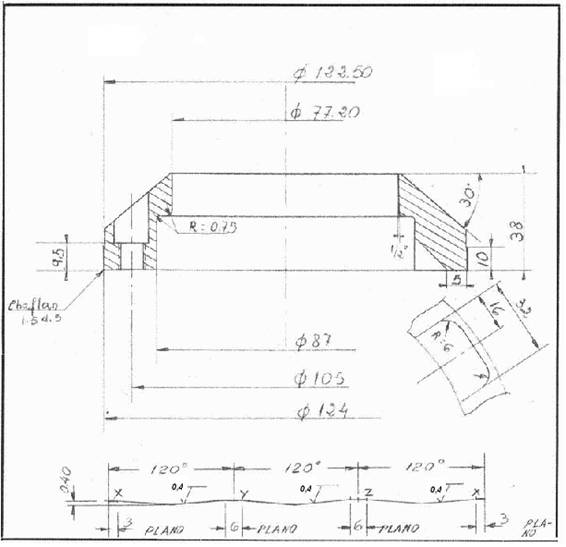

使用するブレードの種類によっては、ブレードの刃先を時々修理する必要があります。 これは平面研削盤で研削することで実現します。 この切れ刃に4つの低い部分と4つの高い部分を得ることができる、ある種の研削システムを使用することが望ましい。 この4つの高ポイントはとても重要です。 この4点がブレードの根元に対して完全に平行であることが必須であり、その公差は+0.05mmである。 刃先の下の4つのエリアは、それほど精度を必要とせず、その高さはある地点から別の地点まで+0.25mmで変化します。 この4つの切り口の一例を下の図1に示す。

このような高い位置にするのは、ブリキなどの素材の切断を、切断線全体を同時に剪断するのではなく、ハサミのような動作で行うためです。 によって実現されています。

– 材料を切断するのに必要な力を軽減する

– カッティングは段階的に行うこと

– 衝撃音レベルの低減

– 金型性能と工具寿命の向上

スチールカッターズ

変形しない高クロム工具鋼でできています。 このタイプのカッタでは、ワークの最終硬度を確認する必要があります。 パンチの大きさは、常にパンチの大きさより大きくなくてはなりませんが、パンチと対になります。 一般的には62~64HRcのオーダーになります。 この硬度の測定値は、最初にチェックするときに、各カッターの側面にマークしておかなければならない。 切断径と外径は適切なマイクロメーターで確認すること。 また、旋盤で両径が同心であることを確認する必要がある。

カッターの上面を研磨する必要がある場合、摩耗した部分をすべて除去しておくことが重要です。 この操作では、部品の高さが失われるため、補強が必要になる場合があります。 使用するシムは、バリがなく、厚みが均一で、穴がフライス加工されているものを使用します。 サプリメントの数は必要最低限にしてください。 研削作業の後は、粒子が細かく、適切に潤滑されたハンドストーンで、すべてのバリを慎重に除去する必要があります。

ダブルダイの場合、両方のカッターを同じ高さに研磨する必要があります。 シャープネスは0.4mmを超えないこと。 この研磨は、前述の4つの切削点を再加工する必要があるため、平面研磨機にはあらかじめ用意した専用工具や補助のマグネットチャックを使用する。 もちろん、砥石で刃物の上部を焼かないように注意しなければならない。

ホーニング砥石は、内側と上側の切削壁面の研削バリを非常に軽いストロークで除去するためにのみ使用します。 暴走せん断や表面の傷の状態の修正には使用できません。 これらの問題は、ブレードのこの壁を修正し、同じものを1/2ºの傾きで作り、この壁が下向きの出口でこの傾きを呈するようにすることで修正しなければならない。

カッターの下面(着座面)にバリ、くぼみ、変形がないか確認し、必要であれば研磨して完全な接触面を得る必要があります。

図1:ディアボトム用カッティングブレード。 62、スチール製

図1は、直径62mm(208.5アメリカン)のボトムに対応するサイズのスチール製カッターの断面図である。 下段のディテールは、前述の4つの高ポイントを持つ刃先の展開図です。 高精度で優れた仕上げの部品について、上記のコメントは、この場合、直径77.20と124と部品の底面に確認されます。 これらの測定に適用される公差を図 2 に示す。

超硬カッター

ということがほとんどです。 超硬チップは、打撃や落下などで破損することがあるので、取り扱いに注意が必要です。

そのデザインは、工具鋼のベースまたはホルダーと、加工完了前にホルダーまたはベースのシートにホットプレスされるカーバイドリングの2つの部分で構成されています。

超硬カッターの硬度は、この材料の本質的な特性であり、原則として正しいので、ほとんどテストされません。 超硬チップの刃先の楕円化による変形は、マイクロメーターまたは旋盤上のフィーラーで確認することができる。

超硬チップの内壁が真円に変形していたり、傷やボロボロになっている場合は、1/4度の傾きで研磨する必要があります。 しかし、超硬合金は硬度が高いため、スクラッチやオーバライジングは発生しないはずです。 連続した摩耗によって除去される研削部分の総和は,刃物の公称直径に対して0.05 mmを超えてはならない。

研削後、パンチとブレードの切断径におけるクリアランスが適切であることを確認する必要があります。 このパンチとブレードの間のカッティングクリアランスは、スチールの場合は金属厚の10%、アルミニウムの場合は15%に維持されなければならない。

一定期間(通常は非常に長い期間)活動した後、カッターの刃を研ぐ必要があります。 インサートの切削面に適切な仕上げを施すには、適切な超硬特性を持つダイヤモンド砥石を使用する必要があります。 ほとんどの場合、研削では高さ0.10mm以上の除去は必要ありません。 刃先が折れてしまった場合など、大掛かりな研磨をする場合は、まずグリーンカーバイドホイールで荒削りをし、その後ダイヤモンドホイールで仕上げるのがよいでしょう。

連続した研磨で切れ刃から「ダイセンター」リップまでの距離が失われた場合、刃にシムを使用することで復元できます。 鋼製カッターの場合と同様に、これらの高さ補強材を使用する場合は、バリがなく、厚さが均一で、穴加工されていることが条件となります。シムの枚数は最小限にとどめる。

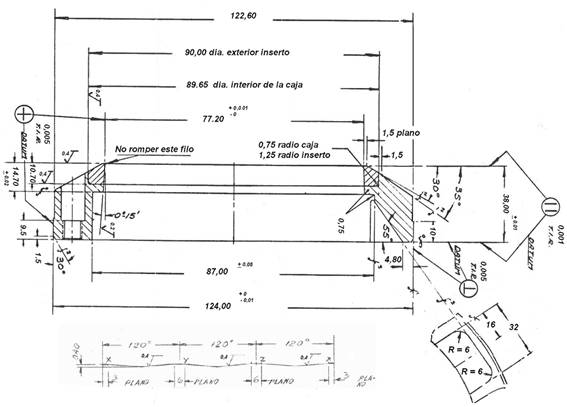

このタイプの切断刃を図2に示す。 これは図1に示したものと同じブレード、つまり底径62用のものだが、超硬チップを追加したものである。 全体の寸法はどちらも同じですが、インサート本体とは別に、以下のような小さな違いがあります。

– この場合、切削径の出口角は小さくなり、超硬合金では1/4º、鋼では0º 15’となります。

– 公差、表面仕上げ、平行度、同心度など、より完全な注釈があります。

カッターの素材は

– 刃体またはホルダー:硬度50~55HRcに処理された工具鋼。

– インサート: タングステンカーバイド グレードC 11

図2: 径底用カッティングブレード。 62、超硬チップ付き

インサート用のハウジングは、インサートの外径より小さい径に加工する必要があります。 その差は0.35mmになることもあります。 ホルダーを加熱し、インサートを押し込む必要があります。 最終的に、全体が整流されることになります。 平均値の詳細は図2をご覧ください。 インサートをハウジング内にしっかりと固定するために、ハウジングの壁を0°20’だけわずかに傾斜させ、ハウジングの口がハウジングの底面よりも小さくなるようにすると、一度挿入されたインサートは連続的に下降作用を受けることになります。

この部品について示された公差、表面仕上げの符号、直角度、同心度の値は、図1に示された鋼鉄製の刃物にも有効である。

超硬インサートカッターの下面(着座面)は、鋼製ブレードと同様に、バリ、くぼみ、変形がないか確認し、必要に応じて研磨して完全な接触面を得る必要があります。

0 Comments