| TERM | 意味 |

| ヘッダー (CLOSER) |

マンドレル、エジェクタ、トロリーなど、シーム加工を行う機械の機構一式。 シーマーは、1つまたは複数のシームヘッドを持つことができる。 |

| 合同で倒れる (クロージング) |

本体の サイドシームと一致する部分を起点とするリッドフック(クロージャーの下部)の半径の変形(またはうねり)。 この部分の金属が厚くなりすぎていることが原因です。 一定の値を超えてはならない。 |

| BASE BOX | 表面積あたりの平均ブリキ量の単位。 寸法20X14インチ、31.360平方インチのシート112枚の表面に相当し、20.23平方メートルに相当します。 主にアメリカ市場で使用されています。 1ベースボックス=1.1201ヨーロッパベースボックス=0.2023シータ |

| ヨーロピアンベースボックス | 表面積あたりの平均ブリキ 量の単位。 寸法20X14インチまたは28,000平方インチのシート100枚の表面に相当し、18.06平方メートルに相当します。 主に欧州市場で使用されています。 1ヨーロッパ ベースケース= 0.8928ベースケース= 0.1806シータス |

| サイズ (ブリキ) 厚さブリキ 厚さブリキ |

ブリキの厚みを見る |

| CAP (AEROSOL) キャップ(エアゾール) |

エアゾール式容器の 作動バルブを覆い保護する、通常プラスチックでできた部品。 通常、容器の上部に固定するための釘が取り付けられており、ドームの 開閉部またはドームの突起部に固定することができます。 |

| ロード (ヴァーニッシュ) フィルム重量 |

フィルムの重量を参照してください。 |

| シートフィーダー シートフィーダー | シートフィーダー参照 |

| RACE (PRESS) Cursa ルート |

プレスキャリッジの変位量。 その値は、クランクシャフトエルボの2倍の大きさで与えられる。 これは最も一般的な意味であるが、往復運動する機械のあらゆる器官の経路を示す場合にも用いられる。 |

| トロレッツ

Rulinas Moletas クロージングローラー |

ローラーをご覧ください。 |

| トロリー (プレス) シャルリオット |

この部分は、金型や作業工具の可動部を動かす往復運動を備えており、そのストロークは クランクシャフトによって提供される。 |

| 熱可塑性セメント – tico 熱可塑性接着剤 |

アグラフ缶の 側面の継ぎ目の内側に溶かした状態(ペースト状)で塗布し、気密性を高める封止樹脂。 その用途は、加熱殺菌工程を経ない製品(塗料、油脂など)を対象とした包装に限定される。 |

| CLAMP (DIE) Die base Sufridera |

行列の基底を参照。 |

| ワックス

パラフィンワックス |

パラフィンを参照。 |

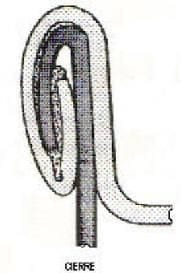

| CLOSER

セルティドーラ |

クロージングマシン。 空き缶用(回転式)と缶詰工場でのフル缶用(固定式)があります。 |

| CHROME PLATE

Snフリー鋼 TFS |

錫をクロムに置き換えたブリキ状の材料。 鋼板の両面にクロムメッキを施し、その上に酸化クロムメッキを施したものである。 青灰色の金属色をしており、ブリキと比べると溶接ができない、取り扱いがデリケートなど、使用上の制限がある。 |

| charriot (プレス) トロリー |

トロリー参照。 |

| クロージング

セルティード |

蓋(または底)は、 底の カールと 本体の フランジとの 圧着・平坦化作業により、本体に 接合される。 容器の気密性を高めるため、通常2回の作業で行われる。 5枚のブリキ板が重なっており、3枚が 底部、2枚が胴部に属しています。 |

| スナップロック | 外側に本体の口を覆うスカートを装着した蓋で、容器を覆う手段。 気密 性はなく、チョコレートやお菓子などのプレゼンテーション用の包装に使われます。 |

| シゲアル (PRESS) |

2つのエルボを持つシャフトで、コネクティングロッドによって円形の回転運動を直線的なものに変換するものです。 直線の動きを受ける部分はプレスキャリッジで、ベアリングで支持され、その両端はブレーキ、ベルトフィーダ駆動部などプレスの他の部品を受ける…。 |

| シザース

カッター ハサミ |

金属板をはさみ型や円形の 刃物で切断する機械。 |

| まるばさみ

サーキュラーカッター サーキュラーシザーズエン |

一対の円形の刃を用い、刃の回転によって金属を切断する 剪断機。 |

| ダブルシザース

ダブルカッター ダブルシザース |

本機は、2台のシャーを自動搬送装置で連結し、互いに直交する切断の連続を可能にしたものである。 |

| スクロールスリッター

スクロールカッタ |

シザー」タイプの 刃をジグザグに配置した シャーで 、この形状で材料を切断することができます。 丸型や楕円形の キャップの 製造に使用され、大幅な原材料の節約を実現します。 |

| CODING MACHINE

マーカー |

パッケージに コードをマークする機械。 マーキングは、インク印刷や 型抜きで行うことができます 。 その代表的なものが、容器への充填日の表示です。 |

| CODE

ブランド |

充填された容器に記された法律文。 通常、充填の日付が含まれています |

| シーリング グルー | 工業用(非滅菌) 容器本体の フランジに 特殊な接着剤を塗布することで、蓋に コンパウンドを塗布することなく気密性を確保することができる。 アイラッシュの施術後、糊を染み込ませたローラーで睫毛に 塗布した。 現在、その用途は非常に限られています。 |

| 熱可塑性接着剤

熱可塑性セメント – tico |

熱可塑性セメントを参照 |

| 「コンマ RA ELECTRICAL |

電気溶接の内側、つまり サイドシームに見られるカンマ状のボイド。これは、 溶接ホイールの冷却が不十分なために、工程内の過剰な熱によって発生する「スピッツ」である。 包装に穴が開く可能性があり、大変危険です。 |

| コンポジット

ゴム ガスケット |

容器の 密閉性を確保するために、蓋の フランジの内側に蒸着される弾性シール材。 液体の状態で塗布され、その後固化するため、種類によっては焼き付け作業が必要です(水性コンパウンド)。 |

| ベースコンパウンド WATER |

封入元素が基本的に水に溶けている化合物の一種。 熱入力が必要 (オーブンまたはヒーター)を使用し、塗布後に蒸発させる。 |

| ベースコンパウンド ソルベント |

封止部材が配置されているコンパウンドの種類 基本的に化学溶媒で希釈されています。 この溶媒は、エバポ 常温で、熱を加える必要のない水温のこと。 は、一度塗布したコンパウンドが乾くまで |

| コーン (エアロゾル) キュポラ ドーム |

ドームを参照。 |

| コンテナ (リトグラフ) グリル |

ニス塗りやリトグラフを施した後、オーブンで乾燥させる金属板を集めて搬送する金属棒の支持体。 乾燥炉の全長にわたってコンベアチェーンに搭載されています。 |

| 固形物含有量 | 塗布前のワニスまたは液体状態の化合物の固体粒子の量(%で表示)。 |

| カウンター溶接機

溶接機 |

溶接機参照。 |

| コペラ

コーン ドーム |

ドームを参照。 |

| コーデングス

レーシング リブ |

加工時に受ける過圧や内部真空に対する耐性を高めるために容器に施される、互いに平行で通常は容器の胴体の軸に垂直な リブのこと。 同じ強度の平滑壁容器に比べ、ブリキの厚さを薄くすることができる。 |

| カッター

シアー シザー |

シアー参照。 |

| 円形裁断機

丸鋏 丸鋏 |

円形せん断を参照 |

| スクローリングシャー

スクロールシャー |

スクロールシャーを参照。 |

| カット | 金属板をその面に対して垂直に切断する操作。 出来上がったボーダーもこのように呼ばれる。 この作業を行う機械を カッターという。 |

| サイドシーム サイドシーム | 一旦 形成された発育の両端が合流するストリップ(generatrix)。 この接合は、電気溶接、アグラファド、オーバーラップなど、さまざまな技術で行うことができる。 |

| カトリクロミー (PRINT) |

赤、黄、青の基本3色に黒を加えた色調で印刷する基本方式。 |

| CUBETA | 空洞の形をした蓋 (または底)の領域で、クロージャーの内側垂直側面とクロージャーの水平パネルで定義される。 この凹部にロッキングマンドレルが収納されています。 |

| ブレード | 鋏の切削工具。 |

| スレッド数 (リソグラフィー) |

リトグラフの品質をチェックするために使用される、スタンドに取り付けられた小型の拡大鏡です。 |

| BODY | 容器の側壁または側面のこと。 形状は、円筒形、角柱形、その他の形状があります。 高さを決定する。 |

| サミット (クロージング) |

アッパーの開閉部は丸みを帯びています。 |

| ドーム (エアゾール) コーン コペラ |

エアゾール缶の上部がこの形状を連想させることから、このように呼ばれている。 通常の容器の 蓋の代わりとなるものです。 中央に直径25.4mm(1インチ)の穴が開いており、そこにバルブが固定されている。 コーンとも呼ばれる。 |

| CURE

ベーキング ベーキング 重合 乾燥 |

ワニスの 硬化とは、オーブン内でワニスを乾燥または重合させる工程を意味します。 この言葉は、蓋に 化合物を入れて焼くことも指す。 |

| カーリング

シェービング カール カーリング |

カールを見る |

| カーリングマシン ストレートナー カーリングアイロン ストレートナー |

カーリングマシンを参照。 |

| CURSA (PRESS) レース ルート |

現在または過去に在籍していた方 :経歴をご覧ください。 |