イントロダクション

A 金属加工業界では、既製部品(フォノ、イージーオープン・リッド、エアロゾル・ドームなど)の購入や交換が一般的である。 これは、部品に特化したパッケージメーカー同士、あるいは金属加工業者とパッケージメーカーとの間で発生する可能性があります。 このような場合、また、単に蓋のない缶を充填業に供給する場合にも、これらの既製品の品質管理システムを構築しておくとよい場合がある。

ここで、キャップ/ボトムの寸法品質をモニターするという具体的な問題について、もう少し深く考えてみたい。 ここで説明したことは、金属加工工場の生産工場に制御システムを直接設置する場合にも有効である。

欠陥の定義、サンプリング計画、品質レベルなどには立ち入らない。具体的な測定によってコントロールできるパラメーターに焦点を当て、これらの測定をできるだけ簡単にする手段を提供する。

今日では、海底の主な高さを自動で測定できる、非常に高度な制御手段がある。 この装置は高価であるため、作業量が多い場合にのみ正当化される。 そのため、小規模の企業が買収するのは難しい。 ここで説明する手順は、簡単で安価な機器を使用し、後者のタイプの企業を対象としています。

モニターすべきパラメータモニターすべきファンドの基本的な指標を分解する。 そのために、図1をベースに説明します。

図1

a) 採寸すべき寸法(図と同じ文字で示す)、 (b) それらが反映される概念。 (c) これらの測定値に適用される通常の公差。

ブリキの厚みと焼き入れについては、現行の国際規格を参考にしています。 チャンネル幅には公差がなく、コントロールゲージはその最小値をマークします。 ファンドパネルのプロフィールは、当事者間で合意されたとおりとする。

寸法概念公差

- ブリキの厚さ 規格による

ブリキ硬度 規格による A 溝の直径 +- 0.05 mm B 外径 +- 0.20 mm C 最小溝幅 – D 溝の深さ +- 0.15 mm E 2インチ(50.8mm)のカバー数 +- 2個 G パネルプロファイル – – 合成重量 +- 18.5 %.

他にも測定可能なパラメータはあるが、より複雑であるため本稿では割愛する。

– キュベット壁の半径。 正しい測定値であることが重要であるが、その正確な検証には複雑な手段が必要である。 ボトムの製造金型がしっかり整備されていれば、ばらつきは出ないはずです。

ここで、監視するパラメータの値が完全に表されていることを考えよう。 上記のように、公差の欄に各寸法の量を加えて構成することができる。 彼が前にいることで、コントロールを開始することができるのです。

厚さ目的:底が十分な機械的強度を有することを確認する。 測定機器:先端が薄いまたは半球状のマイクロメーター、できればデジタル式。 測定方法:直読。

硬度目的:ベースが適切な機械的耐性を有することを確認する。 測定機器:ロックウェル硬度計HR15TおよびHR30Tを装備した硬度計。 測定方法:各機器の取扱説明書を参照のこと。

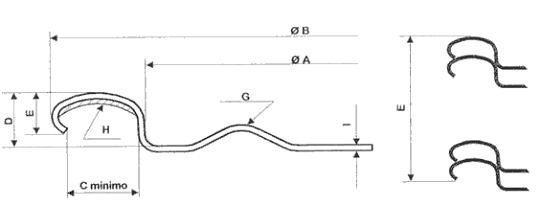

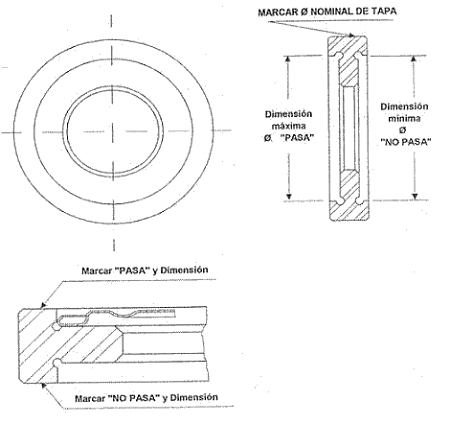

ボウル径 “A” 目的:閉栓時にマンドレルが底部に正しく収まることを確認する。 測定器:図面No.2によるボウル径(マンドレルのはめ込み)のGo/No.Goゲージ:図No.2

直径の異なる2つのチャックのようなもので構成されているゲージです。 それぞれ対向する2つの凹み “X “があり、リッドボウルの底面に正しく配置されているかどうかを確認することができます。 寸法を計算するには、対応するロッキングマンドレルの値(図3参照)から始め、次の式を適用します。

図3

D1(パス径なし)=D3(マンドレル呼び径)+0.03mm D2(パス径)=D3(マンドレル呼び径)-0.12mm。

2枚のゲージプレートの残りの寸法は、マンドレルの寸法と同じである。 使い古されたマンドレルでも、「サルタナ」料理を作るために救い出すことができたのだ。

方法:– キャリバー「不合格」:蓋が大きすぎないかチェックする。 平らで水平な面に、ノギスを凹部に対して90°傾けてカバーの谷に置きます。 キャリパーをキュベットに完全に乗せ、軽く圧力をかけてから、キャリパーの半径がカバーのキュベットに正しく収まっていることを、凹部で確認します。 フタが倒れすぎている場合は、縦に持ち上げてください。

– パスゲージ:キャップが小さすぎるかどうかを判断する。 上記と同じようにゲージをセットします。 垂直に持ち上げて、蓋が落ちれば許容範囲、ゲージで上昇すれば小さすぎです。

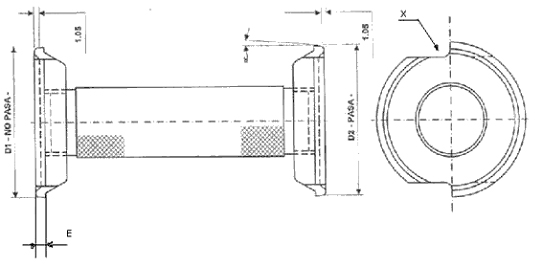

OUTER DIAMETER “B” 目的:ボトムの供給に問題が生じるのを防ぐため。測定器:ボトム外径の “Go/No-Go “ゲージ。

図4参照:図4

蓋の外側にあるものより若干径が大きく、恐怖を感じるハウジングを2つ搭載しています。 その値を決定する公式は

最大径「合格」=カバー「B」の外径+0.21/公差-0+0.02 最小径「不合格」=カバー「B」の外径-0.21/公差-0.02+0.

方法:ゲージの「合格」「不合格」側それぞれに投資資金を提示する。 資金は「パスしない」側ではなく、「パスする」側でハウジングに入る必要があります。

代替方法:キャリパーゲージによる直接測定。

チャンネル “C“の最小幅目的: 閉鎖操作の際、フラップのカールを妨げることなく、ボディのフランジがフラップのフランジの内側にしっかりと収まるようにする。

測定器:図5による最小枝肉幅ゲージ

図5

方法: – 図5に示すように、カールと蓋パンの壁の間にゲージを垂直に挿入する。

– 水路の幅は、ゲージが底の周囲を自由に動くのに十分な大きさでなければならない。

代替法:キャリパーゲージで直接測定する。

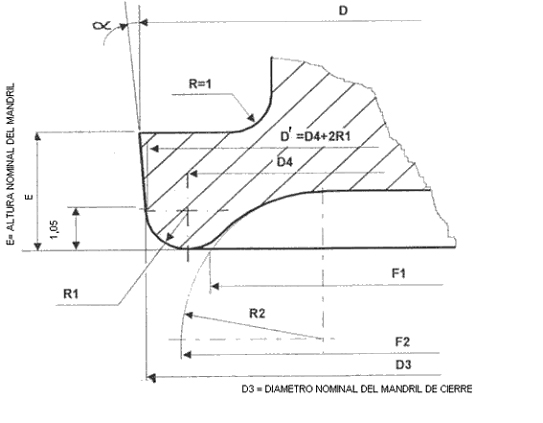

ボトルの深さ “D” 目的: a.

栓マンドレルが蓋を十分に貫通すること。容器の容量が意図した通りであること。

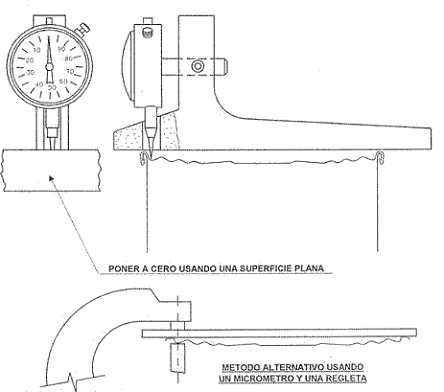

測定器:市場から入手するか、図6に示すようなゲージを用意する。

図6

方法: – 平らな面でダイヤルゲージをゼロにセットする。

– ゲージを平らな面から外したときに、スタイラスが測定するキュベットの深さよりも大きな値に達するトラベルがあることを確認します。

– ノギスのベースまたは支持定規を底部フランジの上に置き、直径方向に、フィーラーゲージがキュベットの底部に接触するように注意する。

– 文字盤上で読み取り値が最大になる点を見つけるまで、キャリバーを少し動かす。 この時点で目的の測定ができることになる。

タッチペンは先が細く、十分な長さが必要です。 測定するベースが安定してしっかりしたものであることを確認するために、同じ直径のフランジ付きボディの上に支持することが望ましい。

代替法:図6に示すように、マイクロメータと定規を使用して測定する。 読み取り値からストリップの厚さとブリキの厚さを差し引かなければなりません。

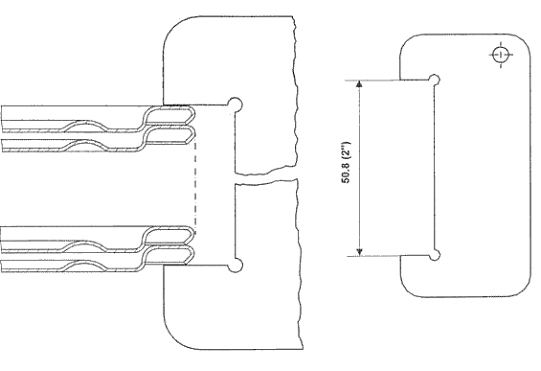

2インチ(50.8mm)のカバーの数 “E” 目的:カバーのカールの高さが規定通りであることを間接的に判定する。 これにより、シーマーを通過するボトムの動きがスムーズになり、正確なシーリングが可能になります。

測定器:図7に従って、50.8 mmの蓋の数をチェックするためのノギスゲージ。

図7

方法: – ゲージの溝を、圧力やたるみなしに満たすのに十分な数のキャップを挿入する。 – はまったキャップの数を数える。 代替方法: ノギスゲージを50.8 mmにセットし、ゲージとして使用する。

ボトムパネルプロファイル “G” 目的:容器の使用中にボトムの適切な挙動を確保する。 測定機器:目視。 方法:直接観察。

コンパウンドの重量目的:ボトムフランジに含まれるコンパウンドの重量が規定通りであることを確認する。

コンパウンドはシールの気密性を確保する上で重要な役割を果たすため、適切な量が含まれていることが不可欠である。 測定機器: mg単位の精度の実験室用天秤、耐熱容器、熱源、温度計(0~100℃)。

方法:-原理:化合物を含むバックグラウンドと含まないバックグラウンドの差を測定する -サンプル:無作為に採取した4つのバックグラウンド -試薬:96℃アルコール50%水溶液 -シーケンス:

- 資金に番号をつけ、1つずつ量る。

- 約90℃に保温しながら、試薬に約2~3分間浸漬する。

- 内側のワニスを傷つけないように注意しながら、コンパウンドが剥がれるまでこする。

- コンパウンドを完全に取り除くには、プライヤーを使ってフランジを平らにし、作業を繰り返す必要があるかもしれない。

- 資金をひとつずつ量り直す。

- 各々が持っていた化合物の重量を差によって決定する。

- 4つの測定値の算術平均を計算する。

コメント試験によっては、直接測定による別の方法が指示されることもあるが、以下の利点からゲージを使用する方が良い。

– 導入の容易さ。 とてもシンプルなスタッフ教育です。