金属容器の成形工程では、フランジの形成からカーリングへの移行は、金属の制御された変形を伴う。 カーリングとは、ボトムのエッジをカールさせたり、巻き込んだりしてカールを形成する作業である。 このカールは、容器内の製品に触れる際に切り傷を避けるのに有効である。

カーリング工程は、ボトムフランジの成形後に行われる。 この工程では、ブリキ板が回転し、前の作業で残ったエッジを保持しながらカールを発生させる。 この工程はデリケートで、エッジやカールの仕上がりに不規則性があると、しわや不規則なカールのような欠陥が生じ、容器クロージャーの完全性、ひいてはその気密性と安全性に影響を及ぼす可能性がある。

包装の品質や内容物を保護する能力を損なうような欠陥が生じないよう、カーリングの品質を管理することが重要である。

この問題にはいくつかの要因が考えられる。 以下は、考えられる原因と解決策です:

カーリングマシンの不適切な調整: 底部フランジは、底部が切断されプレスされる際、プレス金型内で最初の形状を与えられる。 この第一段階では、そのカールはストレートで垂直です。 カーリングマシンで2回目の作業を行い、エッジを斜め内向きにする。 カーリングマシンが正しく調整されていないと、底が変形することがあります。 機械が正しく校正され、調整されていることを確認してください。

底材の問題:底材が薄すぎたり、十分な強度がない場合、圧着工程で変形する可能性がある。 製品に適した素材を使用しているかどうか、素材サプライヤーに確認してください。

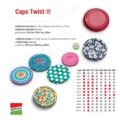

底部フランジのデザイン:「ミニ・クロージャー」用にデザインされた底部には、カール・エンドまたはエッジがあり、ストレート・エンド部分が排除され、カッティング・エッジまで丸みを帯びている。 ボトムフランジの設計が適切でない場合、シールの気密性の観点から許容できないシワが発生する可能性がある。 ボトムウィングのデザインが、あなたのカールプロセスに適しているかどうかを確認してください。

適切な解決策を適用するためには、問題の原因を正確に特定することが重要であることを忘れないでください。