イントロダクション

この間、パッケージの生産ラインは5倍速のスピードで進化を遂げてきました。

– 1º. – 包装の品質を高めるために、装置の技術を向上させる。

– 2º. – 単位時間当たりにより多くのパックを得ることができるよう、生産率を上げること。

– 3º – 装置にかかる直接的な労力を軽減するため、設置の自動化を行う。

– 4º – 原材料の使用を最適化し、その消費量を削減する。

– 5º・・・機械の配置をコンパクトにし、占有面積を節約する。

いずれも、直接的に(原材料や直接労働の節約)、あるいは間接的に(品質不良による不良品や工場建屋の床面積の削減)、運用コストに非常に大きな影響を与えるものであった。

この論文では、2番目と3番目のポイント、つまりラインの速度と採用人数の時間的な変化に焦点を当てることにする。 具体的には、保存食用の丸型3ピース容器を製造する工場の事例を紹介します。 この2つの要素を改善することで達成された生産性向上は目覚ましいものがあります。

そのために、この製品のラインデザインの例を、古いものと新しいものとを比較しながら、その国の産業発展(人件費)、投資能力、あるいは対象となる市場の大きさによって、現在でも使用可能なものをいくつか挙げてみる。 最後に、生産性の推移を1000個あたりの工数(H.H.%0)で表したサマリー表を作成します。

ロースピード路線

.- A: ドラフト線

当初はすべて手作業であった金属加工業に、原始的な機械が組み込まれていくと、例えばフランジングマシンをすべて集めたり、シームマシンをすべて集めたりと、同じ種類の機械をまとめて配置し、専門的な労働力で製造現場を組織化するようになった。 そのため、生産の過程で大量の資材を行き来させる必要があった。

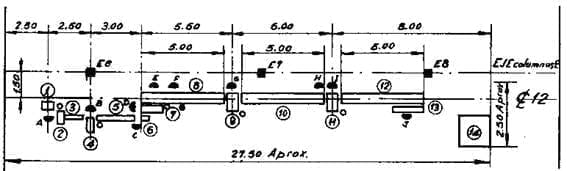

やがて20世紀初頭には、製造するパッケージの作業順序に合わせて機械を配置するライン編成が行われるようになった。 収納台やコンベアなどで連結していた。 そのため、今世紀初頭には、図1のような機器配置が一般的だった。 特に一定の大きさの丸型、アグラフ型、溶接型の容器を製造することを目的としています。

図面番号1:丸型容器のシーム・溶接端部用マニュアルライン

ラインは構成されています。

1.フラットボディコーナートリミングマシン

2.・・・円筒を成形するボディローリングマシン。 どちらの機械も一人の作業者が操作します。

3.コイル状本体の搬送用重力コンベアまたはシュート

4.本体両端にフックを形成するためのビゴルニアプレス。 一人で操作

5.ベルトコンベア、フラックス塗布装置付き(錫はんだ付けの準備)。 オペレーター1名が必要です。

6.ボディ用給餌台または待機台

7.- ビゴニアプレスでボディフックのアグラファドを狙う。 一人で操作

8.錫線ハンダ付けの手動塗布用チェーンコンベヤ、作業者2名を要する。

9.・手動式ハラー。 一人のオペレーター

10.ベルトコンベアー

11.- マニュアルシーマー。 2人のオペレーターが、1人がリッドを送り、1人が閉じる

12.- ベルトコンベア

13.- パッケージング。 一人のオペレーター

14.- ストレージプラットフォーム

包装は当初、紙袋や箱で行われていた。 その後、ダイレクトパレタイジングが導入されました。

図面には、その線が占めるおおよそのスペースと、必要なガスの接続を黒丸で、電気の接続を白丸で表示しています。

理論上の生産能力は1,000本/時で、10人の直接作業者と、不良品回収のための1人が加わっています。 合計11名。 したがって、11 H.H.0/00 が必要です。 図面No.1では、ワークステーションは大文字で書かれた黒い半円で表されています。 シートから平らなボディを切り出すのに必要な労働力は考慮されていない。鋏の生産能力はラインをはるかに超えていたので、この作業は剪断セクションで行われ、数台の鋏で数ラインのニーズに応えられるようになっていたのだ。

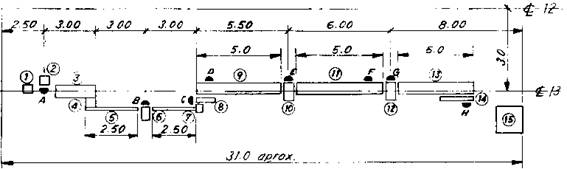

このタイプのラインの類似版を図面番号2に示す。この場合、アグラファドス容器の製造のために準備されたが、気密性を得るために側面の継ぎ目に熱可塑性セメントが塗布されている。 これらの容器は加工できません。

図2:アグラフとセメントの角型容器用マニュアルライン

この場合、ラインは構成されています。

1.フラットボディのフィーディングテーブル

2.フラットボディ用コーナートリマー。

3.フラットボディの片側エッジに熱可塑性セメントアプリケータを装着。 このセメントは、容器のインナーハウスによって、アウターフックに相当する部分に塗布される。

4.シリンダーを形成するボディワインダー。 これらの機械は、一人の作業員によって操作されます。

6.ボディ端のフック成形用ビッグホルニアプレス

7.- ベルトコンベア

8.・ビゴニアプレスでボディフックのアグラファドを狙う

9.セメント再溶解用チェーンコンベヤ。 アグラファド作業中に発生したセメント膜の破断を除去するために必要な作業。 これは、縫い目を上にした容器を移動させ、その上に設置したガスバーナーの熱を当てることで実現する。

10.手動式ハーベスター

11.ベルトコンベアー

12.- マニュアルシーマー

13.- ベルトコンベア

14.- パッケージング

15.- ストレージプラットフォーム

この場合も、1行目で行ったのと同じ考察が適用されます。 理論上の生産能力も1000本/時で、必要な人員は8人に監視と回収のための1人を加えた計9人である。 そのため、9H.H.0/00を消費します。

製造する製品が丸くない容器や両端が閉じている容器になると、ラインは少し複雑になり、折機やセカンドシーマーなど、新しい機械が登場します。 この容器にハンドルやグランドなどの付属品を付けると、人数は15人以上になり、生産量は800本/時間まで落ちるので、労働消費量は約18.5H.0/00となります。 というのは多いですね。

B:電気溶接ライン

前世紀半ば、コンテナボディのサイドシームの接合にスポット溶接技術が登場したことは、品質の向上、そして何よりも低速ラインでの工数削減という点で非常に重要な意味を持った。 パック/時間での出力は大きく変わりませんでしたが、設置の生産性は上がりました。

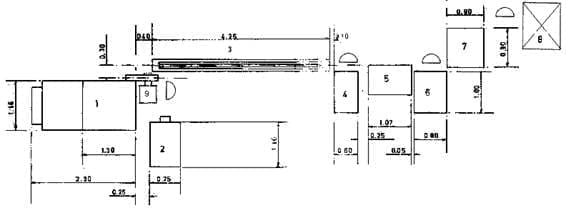

このタイプの手動ラインは、図面No.3に平面図で示されている。 これまでのものとの関連では、ブラント装置、アグラファド用のビゴルニアプレス、そしてそれを溶接する手段がなくなってしまったのです。

図面番号3:電気溶接丸型容器用マニュアルライン

以下の機械で構成されています。

1:サイドシーム溶接機。

2:円筒を形成する手動式のボディワインダー。

3:チェーンコンベア。

4:マニュアルパンチングマシン

5:アキュムレーションテーブル

6:半自動シーマーで、キャップ供給ターレットを装備。 給餌と容器の取り出しは1人で十分です。

7:パッキングテーブル

8:ストレージプラットフォーム

理論上の生産能力はまだ1000本/時で、必要な人員は4名+支援・監視要員1名の計5名です。 そのため、5H.H.0/00を消費します。 つまり、アグラファイドラインに対して、直接生産性は少なくとも2倍になっているのです。 溶接機に半自動ボディローリング装置(図面No.3の位置9)も装備されている場合、さらに1人減らすことができます。 したがって、他の機械はそのままに、溶接機とシーマー用のキャップフィーダーに合理的な投資をすれば、その改善は明らかである。

高速回線

.- A: ドラフト線

低速回線とほぼ同時に、市場で消費量の多いフォーマットには高速回線が使われるようになった。 この高い処理能力は、エレベーターや重力落下装置、コンベヤーなどで連結された、人手のかからない自動装置によって実現された。 20世紀前半にすでに稼働していた自動ラインの例として、図面番号4に示すようなものがある。 これらのラインは60年以上にわたって使用されたが、機器の品質や性能、特に速度の面で徐々に改善されていった。 当初は60〜100個/ミリのペースで作業していたが、この段階の終わりには450個/ミリを超えるコンテナで作業するようになった。

図4に示したものは、300個/miのコンテナで運用することができる。 機械同士の接続は、リフターと重力落下によって行われる。 このコンベヤーは、より近代的な路線では、頭上式のケーブルコンベヤーに置き換えられている。

図面その4:自動製図ライン

それらは基本的に構成されていた。

1.自動ダブルシャー

2.- 自動アグラファイドボディ成形機

3.錫鉛合金シーム溶接機

4.オートスタッカー

5.オートシーマー

6.- パッケージング。 当初は、半自動箱詰め機があったとはいえ、労働集約的な段ボール箱や紙袋で行われていたのだ。 その後、ダイレクトパレタイゼーションへと進化し、パレタイゼーションの大幅なコストダウンにつながった。

図面番号4の設備には試験機がないが、多くの場合試験機は使用され、その効率には限界があるが、通常は二輪の「観覧車」型であった。 その後、コーディナーなど他の機械も追加された。 どちらも、直接労働を必要としない。

1920年代の典型的なラインは120パック/分で、機械工、剪断機と勃起機のオペレーター、クローザーのオペレーター、箱や袋の取り扱いを含む梱包エリアのオペレーター4人の計7人が必要でした。 この条件では、直接労働消費量は0.97H.H.0/00となりました。

B:電気溶接ライン

現在、この種の最新ラインは高速化が進み、以下のような設備の導入により、さらに直接労働力を削減することが可能となった。

– シャーと溶接機の自動接続。

– シーマーの大容量キャップマガジンの自動化

– 容器の自動パレタイジング

– 複数の機械を1つのアセンブリにまとめること(「キャノマット」)。

– U字型の機械配置。

溶接ニスやボディエンドの縮小など、新しいオペレーションを取り入れたにもかかわらず、だ。

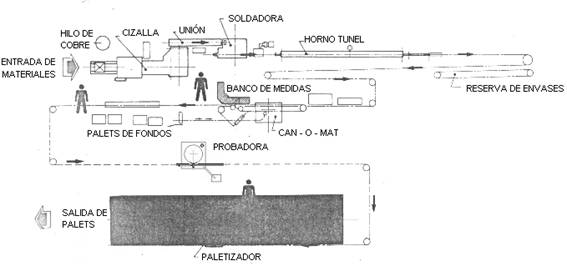

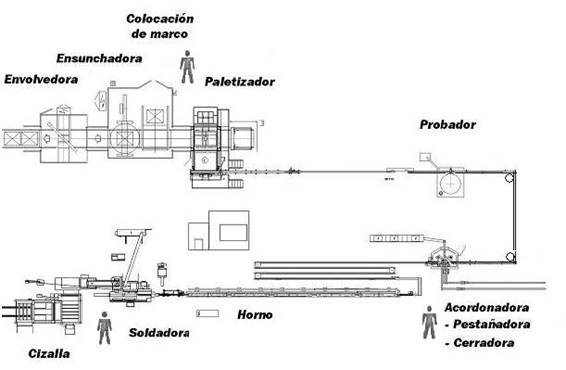

そのようなラインの例を図5に示す。 各機械の名称が表示されています。

図面番号5:丸型3ピース容器の最新自動ライン

これらの設備は、800コンテナ/miの速度に達することができ、さらにそれ以上の速度も可能です。 直接雇用は、ラインメカニック1名、オペレーター1名、パッケージング1名と限られています。 この場合、直接労働消費量は0.02 H.H.0/00 となります。

このタイプのラインは、その用途に連動して多くのバリエーションが発売されています。 例えば、この基準をエアゾール缶の製造に適用した別の事例を図6に示す。

図面番号6:エアゾール缶の電気溶接の最新自動ライン

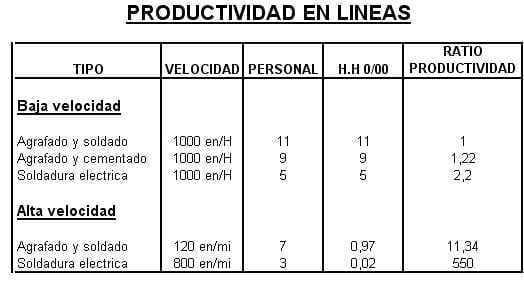

以上のことを、常に「スリーピース」タイプの包装を考えて、ラインの種類別の生産性値でまとめると、次の表のようになります。

特に、ラインの初期生産性を約550倍に向上させることに成功しました。

この調査では、施設内の間接労働の発生率は考慮していない。間接労働には、特に、社内物流(フォークリフトドライバー)、倉庫管理、品質管理、メンテナンスなどが含まれる。 この分野でも、自動倉庫、自動制御装置、メカニックの専門化など、進歩は著しい。

0 Comments