鉄鋼生産ブリキの生産工程は高炉とブリキ製錬所から始まるが、実際にはベース鋼の生産から始まると考えられている。

ベース鋼の製造ベース鋼はブリキの本体であり本質であり、最終的な特性を決定する。 基礎製鋼は、鉄鉱石またはリサイクル・スクラップを使用するという2つの基本的なプロセスから、液体状の粗鋼を得ることから始まるプロセスである。

A.鉄鉱石製錬法:この方法では、鉄鉱石を製錬工程にかけ、液体鋼を得る。 鋼の品質は、この工程で達成される組成と清浄度によって決まる。

B.スクラップ処理:スクラップは鉄鋼原料としても使用される。 実際、ブリキのパッケージはすべてリサイクル材を何パーセントか含んでおり、持続可能性と循環型経済への業界のコミットメントを示している。

母材鋼の成分: 母材鋼の成分は、製造時に決定され、圧延製品としての将来の用途を決定する重要な要素である。 ブリキの製造に使用される母材は低炭素タイプで、炭素含有量は0.03%から0.13%の間である。 この鋼材は通常、長さ5~20メートル、幅1メートル強、厚さ20センチのシート状になっている。

ブリキの熱間圧延 熱間圧延工程の段階 加熱:熱間圧延は、鋼スラブを炉で加熱することから始まる。 この加熱は、鋼に必要な可鍛性を与え、後で変形させるために不可欠である。 加熱温度は1150 °Cから1250 °Cで、炉の温度と雰囲気を厳密に制御することが、完成品の表面品質を確保する上で極めて重要である。

粗圧延:この段階では、鋼材の厚みを予備的に減少させる。 粗圧延機を使用することで、初期板厚を1箱あたり25%から50%削減することができる。 この段階での圧延はオーステナイト相で行われ、粗圧延と仕上げ圧延の両方が高温で行われる。 しかし、この段階は生産性と素材の品質という点で課題がある。

仕上げ: その後、鋼材は仕上げ圧延機に渡される。仕上げ圧延機は、鋼材の厚みをさらに薄くする複数のボックスから構成されている。 ただし、最後のボックスは約10%の削減となる。 仕上げ温度は約800℃から900℃で、水焼き入れによって制御される。

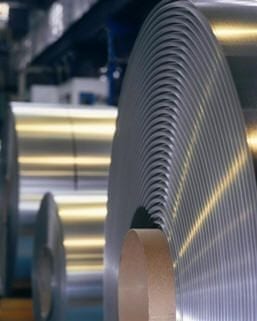

冷却と巻き取り:仕上げ後、素材は500℃から700℃の温度まで冷却され、巻き取られる。 この段階の目的は、特定の寸法のコイルを得ることであり、次の製造工程に備えることである。

ブリキに漬ける。

ピクルスとは何か?

酸洗は、熱間圧延などの前工程で金属表面に形成された不純物、酸化物、スケールを除去するために鋼板に施される化学処理である。 これらの不純物の存在は、その後のコーティングの品質や材料の成形性に悪影響を及ぼす可能性がある。

ブリキ製造における酸洗工程 準備:酸洗の前に、鋼鉄コイルは巻き戻され、切断される。

酸浴への浸漬: 酸浴(一般的には塩酸または硫酸)に浸漬し、酸化被膜を溶解・除去する。

洗浄:酸処理の後、酸の残留物を除去し、将来の腐食を防ぐため、シートは水で洗浄される。

乾燥:冷間圧延など、その後の工程に影響を及ぼす可能性のある水分を取り除くため、シートは乾燥される。

酸洗いの品質管理酸洗いの品質管理は極めて重要である。 鋼材の表面がきれいで、冷間圧延と錫コーティングの準備が整っていることを確認するには、いくつかのパラメータを監視する必要があります:

酸濃度:浴中の酸濃度は、母材にダメージを与えることなく、効率的に酸化物を除去できるように制御されている。

浸漬時間:浸漬時間は、表面全体が十分に処理されるように調整する。

浴温:酸洗工程の効率を最大化するため、最適な温度が維持される。

プロセスの目的

冷間圧延の主な目的は、金属パッケージの製造に適した、均一で正確なブリキの厚みを得ることである。 この工程は、厚みを減らすだけでなく、機械的特性や素材の表面を改善する。

プロセスの説明冷間圧延では、鋼帯は室温で一連のロールに通されます。 ローラーによる圧力は、ストリップを加熱することなく、ストリップの厚みを減少させる。 この工程は、鋼鉄の強度と硬度を高めると同時に表面品質を向上させ、その後のコーティングの塗布やパッケージの印刷品質を確保するために不可欠である。

冷間圧延の利点 機械的特性の向上:材料の引張強さと硬さが増し、容器の取り扱いや成形に有利となる。

均一な表面: コーティングや高品質印刷に理想的な、滑らかで均一な表面を提供する。

厚み精度:金属パッケージングの標準化に不可欠な、材料の厚みの正確なコントロールを可能にします。

金属の焼きなましと熱処理 焼きなましと熱処理の主な目的は、冷間圧延工程後の鋼材を再結晶化させ、延性を回復させることである。 バッチアニーリング(BA)と連続アニーリング(CA)です。

ベルアニール(BA)ベルアニールは、ベル下に積み重ねた複数のコイルを還元雰囲気中で680℃の温度で、少なくとも85時間に達する長時間加熱するバッチプロセスである。 この工程は、加熱、温度維持、フード下での冷却、そして外気での加速冷却の段階に分けられる。

機械的性質に関しては、ベルアニーリングは降伏強度が低く、伸びが高い鋼材を製造する傾向があり、これは延性の向上につながる。 この種の鋼は、深絞り加工のような、破壊を伴わない高い変形能力を必要とする用途に好まれる。

連続焼鈍(CA)一方、連続焼鈍は、炉内を循環する鋼帯を630℃の温度に加熱し、各スポットを少なくとも1.5分間滞留させる。 このプロセスは統合的かつ連続的であり、工程内材料やリードタイムの削減など、いくつかの利点がある。

連続焼鈍鋼は通常、BA鋼に比べて降伏強度が高く、伸びが低い。 これは、急速なアニール・サイクルによって微細な等軸結晶粒の形成が促進され、その結果、より優れた機械的特性を持つ等方性金属が得られるからである。 さらに、ACは炭素やマンガンなどの元素が素材表面に移行しないため、耐食性も向上する。

金属パッケージ製造におけるブリキの焼戻しこの熱処理は、ブリキの機械的特性を調整し、適切な硬度と展延性を得る。

焼戻し工程焼戻しは焼鈍の後に行われ、鋼帯は硬度を失い、容器に成形するために必要な値に調整する必要がある。 この工程は、1~2本のローラーボックスで構成され、ストリップにソフトでドライなラミネーションを施し、厚みをわずかに減らし(2%未満)、同時に表面を改善して平坦性を補強する。

焼戻しトレイン(湿式)潤滑剤を使用した高出力の焼戻しトレインにより、プロセスをより正確に制御することができる。 鋼帯は、ローラーを通過する際に制御された張力を受け、硬度と表面の質感が調整される。 この工程は、後の工程で印刷品質とワニスの接着を確保するために不可欠である。

焼戻しの目的 硬度調整:焼戻しの主な目的は、ブリキの硬度を金属容器の取り扱いや成形に必要な値に調整することである。

表面強化: 焼き戻しによってブリキの表面は洗練され、印刷の品質や保護膜の接着に重要な役割を果たします。

平坦度管理:平坦なベルトは、包装生産ラインの効率と、容器成形時の欠陥を避けるために不可欠です。

技術的考察 張力制御:シワや残留張力の発生を避けるためには、テンパリング中にウェブの張力を均一に保つことが不可欠である。

潤滑:湿式焼戻しにおける潤滑剤の使用は、ブリキの表面を保護し、仕上げの品質を向上させるのに役立つ。

温度と速度:プロセスの均一性を確保するために、温度とベルト速度を制御しなければならない。

電解スズめっき 電解スズとは?電解スズめっきは、スズリッチな電解液を使用し、ブリキの表面にスズの層を析出させるコーティング技術である。

電解スズめっき工程電解スズめっき工程は、酸化物のない清浄な鋼帯の準備から始まる。 準備されたストリップは、スズイオンを含む電解浴に浸される。 電流を流すと、スズイオンが鋼鉄の表面に析出し、均一な層を形成する。

電解ブリキの利点 腐食保護:電解ブリキは、食品やその他のパッケージ製品の保存のために不可欠である腐食に対して効果的な障壁を提供します。魅力的な外観: 電解ブリキは、製品のプレゼンテーションのために重要である光沢のある、審美的に美しい表面を持っています。

はんだ付け性の向上: スズ層は鋼のはんだ付け性を向上させ、高品質の容器の製造を容易にする。

コーティングの厚み制御: このプロセスでは、錫コーティングの厚みを正確に制御できるため、材料をより効率的に使用でき、さまざまな用途に製品を適合させることができる。

ブリキの不動態化不動態化とは?

不動態化処理とは、ブリキの表面に施される処理で、鋼を腐食プロセスから保護する酸化皮膜を形成する。 この保護コーティングを実現する方法は、化学的または電気化学的であり、材料に特別な特性を与えるように設計されている。

不動態化溶液の種類不動態化300: 重クロム酸ナトリウム溶液に浸漬し、酸化クロムの層を生成する化学プロセスによって得られる。 ワニスの接着性がよく、硫化に対する保護力は弱いが、不安定で、時間が経つにつれて効果が低下する。

不動態化311:最も一般的に使用され、電気化学的プロセスによって得られる。 クロムおよび酸化クロムの層は、重クロム酸ナトリウム浴中で電解析出される。 この不動態化は性能の観点から望ましい。

パッシベーションの機能と利点パッシベーションは、製造中またはその後の作業でブリキを損傷する可能性のある外部要因からブリキを保護します。 さらに、リソグラフィやニス塗りの工程で表面を化学的に改善し、一定の保護硬度を与える。

硫化に対する保護不動態化処理、特にその組成によるタイプ311は、硫化スズの汚れを防ぐ。 しかし、このリスクから最適に保護するためには、ワニスが製品を保護する物理的・化学的バリアを作るという重要な役割を果たす。

注油注油は、製造中および輸送中の適切な滑りを確保するために、缶の表面に行われる重要な工程である。

DOSオイル:セバシン酸ジオクチルこのプロセスで使用されるオイルは、セバシン酸ジオクチルの頭文字をとってDOSとして知られている。 このオイルは、非反応性で食品包装工程に適合し、FDAおよびUSDAの規制に準拠している。 さらに、DOSは金属と他の物体との直接接触を防ぐ保護膜を提供するため、擦り傷や擦り傷のリスクを低減する。

DOSオイルの塗布 DOSオイルは、ローラーまたはスプレーシステムによって塗布され、薄く均一なオイル層が缶の表面全体に行き渡ります。