SUMMARY

深絞り包装のための様々なタイプの金型の構造に関するいくつかの基準と推奨事項。

プリアンブル

金属加工業界では、ソーセージ型パッケージの製造が、おそらく最も信頼性が高く、手頃な技術であろう。 しかし、その製造方法は、缶のサイズごとに専用の金型を用意しなければならないため、使用できるフォーマットの範囲が限られるという問題を抱えていた。

ソーセージのパッケージの製造には、さまざまな選択肢があります。 最近では、直径に対して高さのあるボート用に設計された、いわゆるDRDと呼ばれるものがあります。 このモードについては、すでに本サイトの他の作品でも扱っているので、ここでは改めて触れないことにする。

今回は、低背型コンテナに焦点を当て、特にその製造における2つのバリエーションと、必要な工具の特性について説明します。

働き方

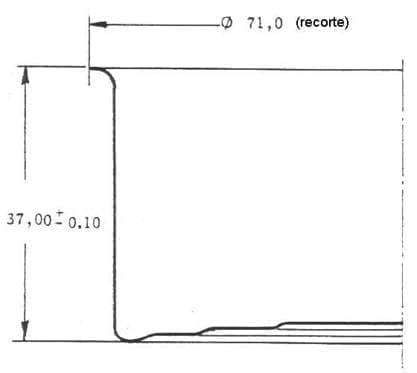

高さが直径のほぼ半分以下のものを、高さの低い容器として理解しています。 したがって、例えば、今回参考にする図1のような容器は、このグループの中ではボーダーラインのケースになる。

これらの容器は、1回の実装作業で得ることができますが、余分な材料を切り取る2回目の作業を選択することも可能であり、後者を同じ実装作業に含めることも可能です。

そのため、このタイプのボートには、シングルオペレーションとダブルオペレーションの2つのインストール方法があります。 ここでは,最終的な外形寸法を図面No.1に示すRO65×37のコンテナを例にとって検討することにする。

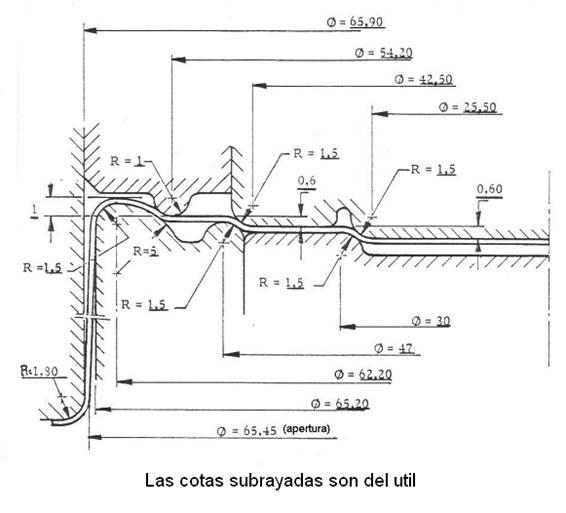

2回の工程でも1回の工程でも、成形金型のコアは容器を成形するものなので、同じ寸法になります。 図2は、我々が参考にしたボートについても同様に示しています。

図面その2:パッケージを形作る部品の寸法

図面番号2に示された寸法は、容器の開口部または口の直径を除き、すべて工具の部品に対応し、下線が引かれている。 容器を形作るのは、基本的に内側にあるパンチ、ダイセンター、センターという3つのパーツです。

この2つの製造方法では、容器成形部の寸法が同じであるにもかかわらず、金型の設計に大きな違いがある。 これらの違いについて見ていきましょう。

二手に分かれて

包装を2回の作業で仕上げる場合、それぞれの作業で行う作業は

– 1回目の作業:平らな帯状の材料から円盤状のものを切り出し、包装に詰め、形を整える。

– 第2工程:キャニスターの縁にある、金属が不均一に伸びて縁が凸凹になった余分なリング状の材料を切り落とす。 これらは、製鉄所で圧延される方向に必ず高くなる。

2つの工程で生産を考えることで、両工程の金型設計が大幅に簡素化されます。ただし、2台のプレス機とその接続部品が必要となり、その分、工場建屋のスペースが広くなります。

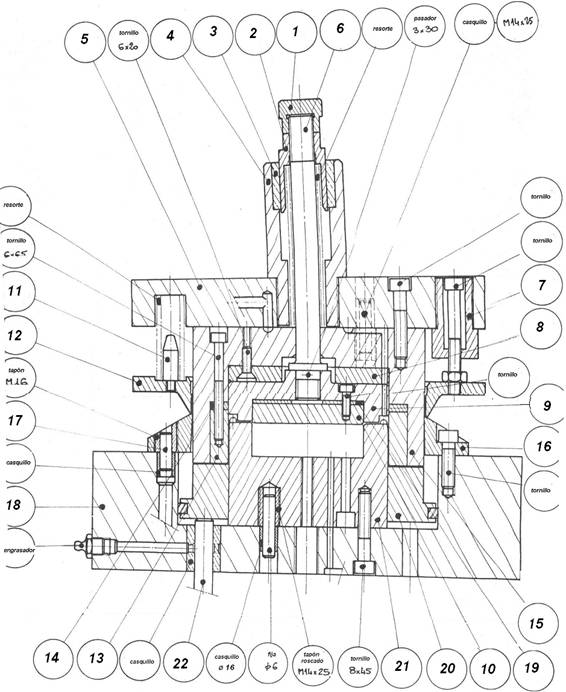

第1作業工具は、基本的にパンチと切断刃のペア-第3図面の部品15と16-と容器を成形するパンチとダイセンター-第3図面の部品9と21-で構成されています。 このデザインでは、パンチの中心であるNo.9が、工程の最後に容器の取り出し口としても機能する。 これらの部品は、カッティングパンチのように、カッティングパンチ本体-9-、容器の壁を形成する内輪-13-、シム-14-の3つの部品から構成されており、その性能を向上させることで高機能化することが可能である。 後者は、研ぐたびにシムの高さを調整することで、パンチの内部を手直しすることなく、パンチの刃先を研ぐことができる。

図3:金型1号操作-切削加工と絞り加工。

バンドホルダー(12番)とその補完部品、ベースプレート(5番と18番)、パンチホルダー(4番とその隣)、下圧システムで工具は完成します。 後者のうち、図面で確認できるのは22番のピースのみで、残りはもっと低い面になってしまうので、シンプルなためスペースの都合上省略した。

また、パンチの刃先を研磨する際に、パンチの中心の位置を調整するためにシム(No.8)を追加し、パンチの高さに影響させる必要があります。 工具の動作や部品の配置、操作性を確保するために必要なバネやファスナー、ピンなどを取り付けて完成させます。

第2作業ツールは、パンチトリミングナイフアセンブリと、容器を正しい位置に供給するためのシステムで構成されています。 缶はナイフを通して排出されますが、そのためのダイの下部は中央が空洞になっています。 シンプルであるため、図面を提示する必要はないと考えています。

作戦中

一度の操作でパッケージを仕上げることを選択した場合、トリミングの動作を操作に組み込む必要があります。 このため、プレスキャリッジのストローク終了時に余分な材料を切り取ることができるよう、工具にダブルエフェクトを装備する必要があります。

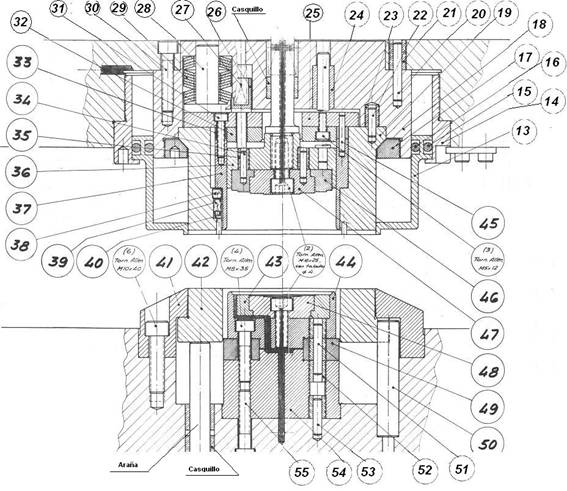

このため、最初の切断とその後の絞り込みを担当する部品(パンチ、ナイフ、ダイ、パンチセンター)に加えて、最後のトリミング動作を行うための部品が金型に新たに追加される。 後者は、パンチの中に第2の内刃を組み込み、可動刃として、ダイセンターの下に位置する固定パンチ上で動作させることで実現する。 このタイプの金型を図面No.4に示し、次に、より詳細に説明する。

図面番号4:シングルオペレーションダイカッター、カッティング、ドローイング、トリミング

この図面では、図面を簡略化するために、パンチの上部-パンチホルダー-とダイの下部-圧力装置-を省略しているが、これらは不可欠なものであるため、必要であることは考慮しなければならない。

パンチは図面上19番と37番の2つの基本パーツからなり、37番はパンチの内側パーツで、容器本体の外壁を形成しています。 このため、部品番号29の弾性円錐ワッシャーの働きで得られる強力な柔軟性圧力システムが部品番号37に作用している。 これは、パッケージにもダブルで効いています。 このように、両部品19、37は切断時、絞り時に均等に作用し、平坦化リングNo.42の助けにより金属はよく制御される。 プレススライドのストロークの最後の数ミリで、部品37はダイセンターの下に位置する部品49によって止められる。 この部品49は固定パンチで、部品19の内縁を叩いて、余分な材料リングを切断させるものである。 この時点で、部品37はスプリングワッシャーの作用に打ち勝ち、部品25によってトッププレート18としっかりと停止しています。

トリムは、アイアナー42で押し上げられ、パンチ内に収容され、スプリング39で付勢された小型イジェクタ40で排出される。 ダイの垂直方向から排出シュートまでのコンテナ排出とトリミングの優れたシステム(機械式または空気圧式)は、プレスの次のストロークでトリムが「引っかかる」危険性がないことを保証する必要があります。

などの別の連作で、理屈通り、ダイが完成する。

– 容器の底を形成するパンチとダイの中心。

– この場合、空気圧で作動する外側のバンディング・フット。

– 低圧系-スパイダー-。

– ベルトコンベアー作動用加圧空気回路

– トラップエアエバキュエーションオリフィス方式

– パンチホルダー

– ブッシング、ダボ、ピン、固定、ガイドコラムなど

下側のトリミングパンチ-49-は、長持ちさせるために、両面に刃を付けることができます。 図面の設計では、プレス金型を下げることなく上パンチを取り外すことができる。 そのためには、ベルトトレッダーを分解し、上プレートにネジ止めされている部品14を専用スパナで緩め、取り外した後、同じく部品18にネジ止めされている部品17を同じ操作で取り外すだけでよい。 良好な固定を確保するため、19と17の間の接触は円錐形の表面によって行われる。

パンチ19を分解した後は、刃先を研磨することが可能である。 この部分が高さを失うと、部品37の下唇も調整する必要があります。 この場合、容器の高さを一定にするためには、シム32の厚さを同じだけ薄くする必要がある。

この金型には精度が要求されるため、ダブルカットの場合は金型の構造も高精度になり、もちろんガイドコラム付きの工具でなければならない。

容器とトリムリングを分離するために、プレスの出口に細い別体のロッドの重力落下部を設け、その中をトリムが通過するようにすることが必要である。 また、包装用コンベヤに切り粉が付着することがありますが、これを完全になくすには、中間コンベヤを少し高い位置に設置し、2つのコンベヤの間にスペースを空けることが有効です。 容器のコンベヤから別のコンベヤへの移動は,重力によって行われるものとし,容器は2本の丸棒によってフランジのみで支持されるものとする。 これは、振動フィーダータンクのような上流側の仕分けゲートシステムを使えば簡単にできる。

0 Comments