現在、飲料用アルミ缶・ふた工場は、いくつかの要因から大きな需要があるが、そのひとつは、100%リサイクル可能な製品の持続可能性である。 アルミ缶とクロージャーの需要は、ソフトドリンク、ジュース、レディ・トゥ・ドリンク・コーヒーなど、あらゆるカテゴリーの飲料に見られるため、生産ラインでは生産効率を高め、生産ミスを減らすことが強く求められている。

飲料用アルミ缶・クロージャーの生産者は皆、同じ種類の機械(OEM)、同じ原材料サプライヤー、同じ工具メーカーや測定機器メーカーを利用できるが、すべてのアルミ缶・クロージャー工場が同じ変換効率やコストを持っているわけではない。 同じグループ企業の姉妹工場間でしばしば発生するこの差の理由は何なのか? その違いは、根本的に人材にある。

良い缶蓋工場とそうでない工場の違いは、その担当者によって作られる。 このタイプのスタッフは、製造工程について広く深い知識を持ち、その工程と会社や製造ラインにおける自分の役割に献身的で、すべての製造分野において、最初の試みで規格内の高品質の缶を製造するという共通の目標がある。

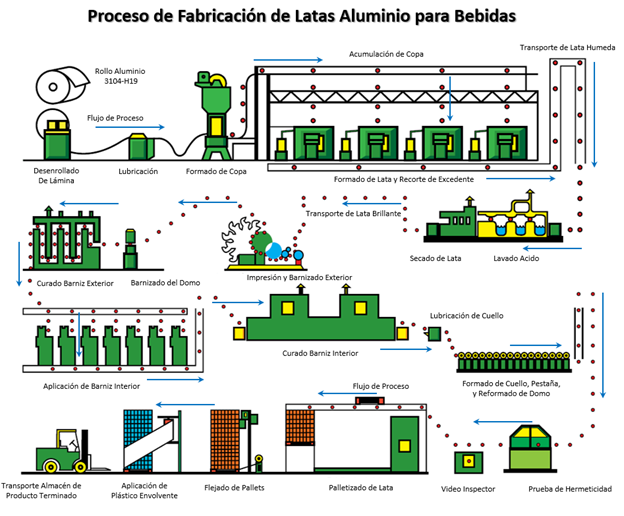

飲料用アルミ缶の生産ラインには約23台の機械があり、生産ラインは毎分1,800缶から2,000缶以上稼動している。工程における小さな見落としや変更が大量の不適合製品を生み出す可能性があるため、ライン担当者の広範な工程知識と堅牢な缶品質監視システムが、生産ラインで発生するあらゆる逸脱を管理する指針を与えてくれる。

生産工程に精通した人材を育成すること、工程や機械の各部分のスペシャリストを育成すること、生産工程への導入システムを充実させること、基本的な概念から金属加工や問題解決に関する高度なトピックまで、さまざまなレベルで専門性を高めるための体系的なトレーニングプログラムを実施することが極めて重要である。

生産工程を熟知し、明確な生産目標を持ち、すべての生産分野に共通の目標を持ち、高いチーム・コミットメントを持つ人材は、高いパフォーマンスを発揮する生産工場の実現に大きな違いをもたらす。 この導入プログラムで、工程、機械、製造される製品(飲料用アルミ缶と蓋)の知識ブロックが構築される。

第一段階として、アルミニウム缶または飲料用クロージャーの製造工程は、SIPOC図を用いて視覚的に詳細に理解されるべきである。そこでは、供給者(S)、工程への入力(I)、変換工程(P)、工程(P)の出力または製品、および工程(P)の出力が正確に記述されている。 (このアプローチでは、生産プロセスの詳細な理解へと進むことになる。

以上のことから、製造ラインをサポートする作業スタッフを育成し、キャップや2ピース缶といった飲料用アルミ缶の製造に関わる全工程を詳細に把握させることが何よりも重要であると結論づけられる。 人は、自分が操作し、責任を負うすべての機械やプロセスの安全、操作、品質、メンテナンス、故障解析のあらゆる側面を詳細に理解しなければならない。 このようによく理解することで、高品質の缶を生産し、効率を高め、他のチームメンバーに知識を伝え、供給元での金属廃棄物を減らし、製品転換のコストに影響を与える生産量を増やし、需要の高いアルミ缶とクロージャーの供給に対応することができる。