الفهرس:

– التسلسل الزمني

– أساسيات اللحام الكهربائي

1.- التسلسل الزمني

أ) البداية

في أوائل الستينيات من القرن الماضي، تم تطوير عمليتي لحام مختلفتين إلى حد ما في وقت واحد، دون إضافة سبيكة، لأغراض تجارية، لربط الحواف الجانبية لأجسام علب من نوع ”ثلاث قطع“.

تعتمد عملية اللحام هذه على تزويد المناطق المراد ربطها بكمية من الطاقة في وقت محدد. تتحول هذه الطاقة إلى حرارة قادرة على صهر أجزاء المعدن المراد لحامها. يتم توفير الطاقة عن طريق تيار كهربائي والعملية الناتجة مدروسة جيدًا بموجب قوانين الفيزياء.

قدمت Continental Can «Conoweld”. تم استخدام هذه التقنية، في البداية، لإنتاج علب مشروبات فولاذية مطلية بالكروم إلكتروليتيًا (TFS). لإجراء عمليات لحام مرضية باستخدام الآلات الأولى، كان من الضروري ألا يحتوي سطح الفولاذ على طلاء كروم بعرض حوالي 2 مم على كل جانب من الحواف التي تشكل التماس.

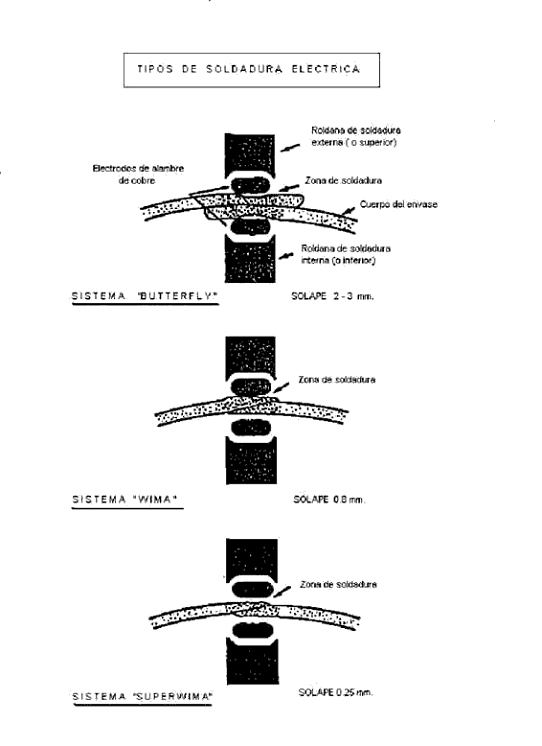

في نفس الوقت تقريبًا، قدمت شركة Soudronic AG السويسرية آلات نصف أوتوماتيكية للحام التماس الكهربائي للصفائح المعدنية. تم استخدام أول آلات لحام Soudronic هذه في تصنيع عبوات معدنية كبيرة للمنتجات بشكل عام. تداخلت التماسات الجانبية حتى 4.5 مم، مما أدى إلى إنتاج ما أصبح يُعرف باسم لحام ”فراشة“ (Butterfly) (انظر الشكل أدناه). هذا اللحام ”Batterfly“ لم يكن صالحًا في عبوات المواد الغذائية، حيث تم التحقق من وجود صعوبات كبيرة في طلاء الحواف البارزة من التماس. كان سمك هذا النوع من اللحام مرتفعًا جدًا بحيث لا يمكن تغطيته بطبقة من الورنيش، مهما كانت حمولة هذا الورنيش عالية.

ب) تطورات اللحام سودرونيكا

في منتصف الستينيات، قدمت Soudronic آلات أوتوماتيكية بالكامل لإنتاج أجسام علب متوسطة وكبيرة الحجم. في عام 1969، قدمت الشركة آلات ذات سرعة أكبر، لتصنيع عبوات الأيروسول، حيث أنتجت 200 وحدة في الدقيقة. ومع ذلك، ربما كان أهم مساهمة في عام 1975، مع نظام اللحام بالأسلاك ”المشكّلة“ (wire mash welding system) (WIMA). تتضمن هذه التقنية استخدام سلك نحاسي مسحوب ومسطح، بحيث تزداد مساحة التلامس في منطقة اللحام، مما ينتج لحامًا أكثر صلابة وملاءمة، مع طية صدر السترة بعرض 1 مم فقط (انظر الشكل l). طورت Soudronic استخدام السلك النحاسي، كقطب كهربائي وسيط بين التماس في العلبة وبكرات اللحام النحاسية، لحل مشكلة تلوث سطح القطب الكهربائي، وآثاره على جودة اللحام. نظرًا لعدم إعادة استخدام السلك، لم يعد تلوث القطب الكهربائي مشكلة. من ناحية أخرى، فإن خردة السلك لها قيمة اقتصادية عالية. تم تركيب البكرات بإمالة قدرها 2 درجة، لشطف حافة التماس قليلاً وبالتالي تقليل الدرجة وتسهيل إعادة طلاءها.

سمحت هذه التحسينات لمصنعي العلب بإنتاج علب ذات وصلة جانبية عن طريق اللحام بدون سبيكة لاستخدامها لأول مرة في صناعة المواد الغذائية وغيرها من التطبيقات الصعبة.

الشكل 1: أنواع مختلفة من اللحام الكهربائي في التماس الجانبي

في عام 1978، تم تقديم نظام اللحام SUPEWIMA. يحتاج هذا التطوير لعملية اللحام إلى تداخل يبلغ 0.15-0.3 مم فقط في التماس الجانبي. يجب إضافة مزايا أخرى إلى هذا: تقليل منطقة اللحام المتأثرة بالحرارة؛ تقليل التصلب، وتقليل سمك التماس (حوالي 1.2 × سمك الصفيحة). جنبًا إلى جنب مع زيادة الكفاءة في عملية اللحام، تم إجراء تحسينات في السرعات التي يمكن أن تعمل بها الآلات، لتكون قادرة على إنتاج أكثر من 500 عبوة في الدقيقة.

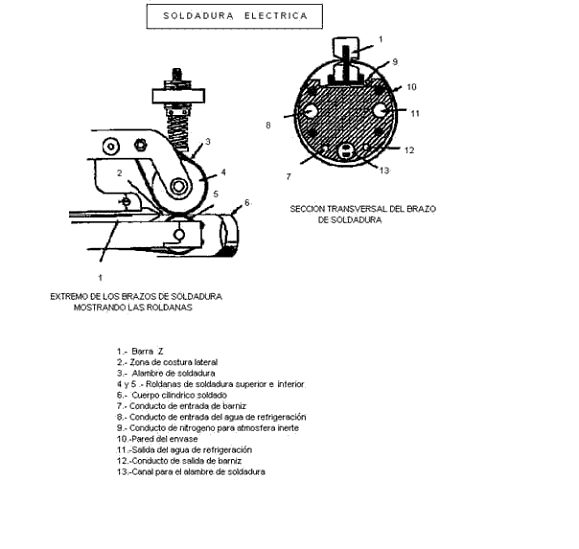

يتضمن النظام الأساسي لآلات تصنيع أجسام Soudronic نظام تغذية للأجسام المسطحة إلى الآلة، ونظام لفك تشابكها، ووحدة لف ومحطة اللحام. في هذه الأخيرة توجد الأذرع التي تدعم البكرات. في الذراع السفلي يتم دمج جميع أنظمة القنوات للوظائف المختلفة (سلك نحاسي، تبريد، نيتروجين، ورنيش…). انظر الشكل 2. يمكن أن تحتوي الآلة المنتجة لجسم العلبة أيضًا على وحدة قطع للأجسام ذات الارتفاع المزدوج أو الثلاثي، ونظام مدمج للحام في جو خامل لتجنب تكون الأكسيد، ووحدة طلاء بالورنيش للتماس الجانبي من الداخل والخارج من الجسم

الشكل 2: تفاصيل نهايات الأذرع

يتم إدخال جسم العبوة بمجرد تشكيله ميكانيكيًا في محطة اللحام، حيث يظل التداخل ثابتًا. التقنية التي تستخدمها لحامات Soudronic هي ببساطة إجراء لحام عن طريق التفريغ المستمر.

في عمليات WIMA و SUPERWIMA، تتجاوز درجة حرارة الجسم 900 درجة مئوية لضمان تجاوز فعال للمرحلة الصلبة من المعدن على طول التماس. ومع ذلك، فإن هذا أقل بكثير من درجات الحرارة التي تم الوصول إليها مع النماذج السابقة.

يستخدم نظام Soudronic مدخل تيار متردد جيبي. تنتج آلة 50 هرتز 100 تفريغ (نقطة لحام) في الثانية، وتنتج آلة 500 هرتز 1000 في نفس الوقت.

كما أشرنا بالفعل، فإن دمج وحدة قطع في آلة اللحام يسمح أيضًا بلحام أجسام مزدوجة الارتفاع. بالإضافة إلى ذلك، يمكن لهذا الدمج زيادة الإنتاج بترددات لحام أقل، أو جعل من الممكن تصنيع أجسام أقصر، والتي لا يمكن للآلة التعامل معها بطريقة أخرى. إذا كان يجب أن تكون العبوة مطوية أو مشقوقة، يتم إجراء اللحام في جو من الغاز الخامل، حيث يجب أن يكون خاليًا من الأكسيد. سيكون تكوين طبقة من الأكسيد سلبيًا للغاية، حيث يمكن أن تنفصل في عملية لاحقة. يتم إجراء إعادة طلاء منطقة اللحام لاحقًا لأن العملية لا تسمح بوضع الورنيش على ورقة مسطحة في منطقة اللحام، حيث سيؤدي ذلك إلى صعوبة مرور التيار. يتم معالجة هذا الورنيش لاحقًا داخل خط التصنيع.

تتصدر Soudronic العالم، من حيث عملية التماس الجانبي عن طريق اللحام الكهربائي، مع وجود الآلاف من الوحدات المختلفة التي تعمل في جميع أنحاء العالم.

2.- أساسيات اللحام الكهربائي

1.- مخطط أساسي لنقطة

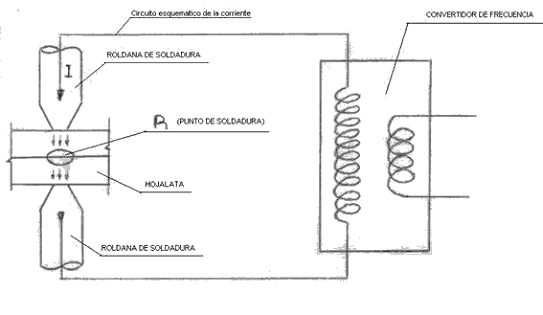

يتم إنشاء نقطة لحام عن طريق صهر المعدن بفعل الحرارة المتولدة عن طريق تمرير تيار عالي الكثافة بفرق جهد منخفض.

على الرغم من وجود نوعين من التيار، المستمر والمتردد، إلا أننا نعلم أن التيار المستخدم بشكل طبيعي هو التيار الثاني. يسمى التيار المتردد (يُختصر CA باللغة الإسبانية و AC باللغة الإنجليزية) التيار الكهربائي الذي يتغير فيه المقدار والاتجاه بشكل دوري. شكل الموجة للتيار المتردد الأكثر استخدامًا هو الموجة الجيبية، حيث يتم تحقيق نقل أكثر كفاءة للطاقة. لتحقيق عدد كبير من نقاط اللحام لكل وحدة زمنية، يتم زيادة تردد التيار المتردد المستخدم. دعونا نشرح العملية بمزيد من التفصيل.

يصل التيار المتردد بتردد الإمداد الطبيعي للشبكة الصناعية إلى آلة اللحام، التي تدخله في محول تردد، وبالتالي تزيد من نفس العدد الكبير من الهرتز. على سبيل المثال، في حالة معينة، ينتقل من 50 هرتز/ثانية – تردد الإمداد – إلى 500 هرتز/ثانية – خرج المحول-.

تتراوح شدة التيار في وقت اللحام بين 1500 و 2000 أمبير والجهد أو فرق الجهد حوالي 4.5 – 6.5 فولت. لذلك، يتم تمرير التيار الكهربائي، الذي تم تحويله بشكل مناسب إلى هذه الظروف من التردد والشدة والجهد، عبر محطة اللحام، عن طريق السلك النحاسي المشكل والموجه بواسطة البكرات، التي تعمل على تداخل الصفيحة المعدنية، لتوليد نقطة لحام. انظر الشكل 3:

الشكل 3: مخطط أساسي لنقطة لحام

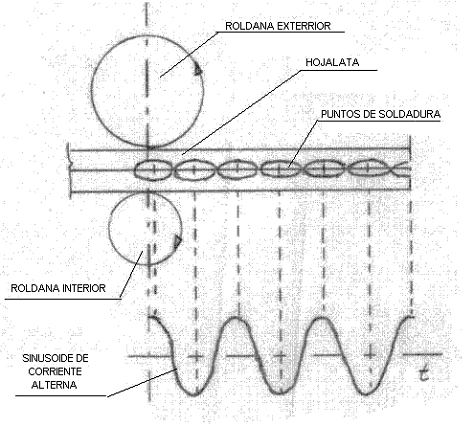

2.- مخطط أساسي لخط مستمر من نقاط اللحام

ينتج كل هرتز موجة جيبية كاملة في الرسم البياني للتردد، أي قمتين عكسيتين وبالتالي نقطتي لحام. لذلك، بتردد خرج يبلغ 500 هرتز، يتم إنشاء 1000 نقطة لحام/ثانية. يؤدي هذا التسلسل من النقاط إلى لحام مستمر على طول التماس الجانبي للعلبة. انظر الشكل 4:

الشكل 4: مخطط أساسي لخط مستمر من نقاط اللحام

يتم إنتاج الوصلة باتباع القوانين الأساسية التالية:

– قانون أوم. I = V/R

I = شدة التيار الذي يمر عبر الدائرة

V = فرق الجهد

R = مقاومة النظام

– قانون جول.

Q = الطاقة الحرارية الناتجة عن التيار وتقاس بالسعرات الحرارية

I = شدة التيار المتداول وتقاس بالأمبير

R = المقاومة الكهربائية للموصل وتقاس بالأوم

t = الوقت الذي يقاس بالثواني

لقيمة Q ثابتة، وهي القيمة المناسبة لتشكيل نقطة، كلما زادت الشدة، قل الوقت المطلوب. أي أن الوقت يتناسب عكسياً مع مربع شدة التيار.

نظرًا لأن الطاقة الحرارية المستخدمة للحام هي دالة لمربع الشدة، فمن الواضح أنه من الملائم جعل قيم هذه الأخيرة عالية. من المهم الحفاظ دائمًا على القيمة الفعالة للتيار ثابتة، بحيث لا يوجد تغيير في الطاقة التي يتم استخدامها في تلك اللحظة للحام. تحتوي الآلات على معوض جهد يغير تلقائيًا زاوية فتح التيار المتردد من أجل الحفاظ على القيمة الفعالة للتيار ثابتة.

على عكس الشدة، من المهم أن يكون وقت اللحام قصيرًا قدر الإمكان، حيث أن الوقت الطويل يسبب:

– ارتفاع درجة حرارة التماس دون الوصول إلى نقطة الانصهار.

– زيادة الخسائر.

– تدهور الأقطاب الكهربائية.

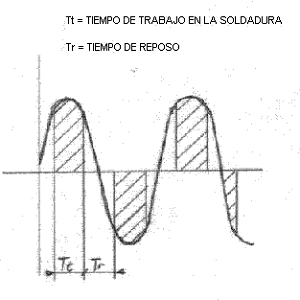

وقت عمل اللحام أقل من نصف موجة من الموجة الجيبية لدورة تردد. انظر الشكل 5. يتم التعبير عن نفسه كنسبة مئوية من المساحة الإجمالية لنصف الموجة. في القيمة العملية، في آلات Soudronic تتراوح بين 85 إلى 95٪. النسبة المتبقية هي وقت الراحة

الشكل 5: مخططات الأوقات

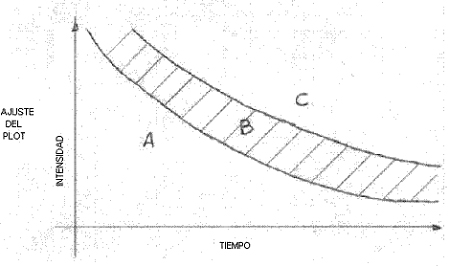

إذا تم تمثيل القيم الحقيقية للشدة لأنواع مختلفة من المواد على محاور الإحداثيات لأوقات لحام مختلفة في ثلاثة افتراضات مختلفة:

1.- دون الوصول إلى اللحام

2.- عندما يتم إنتاج اللحام

3.- عندما تحترق النقطة

سنحصل على رسم بياني كما هو موضح في الشكل 6، حيث يتم تمييز ثلاث مناطق مختلفة.

أ.- منطقة التلامس بدون لحام

ب.- منطقة اللحام

ج.- منطقة نتوءات اللحام المنصهرة

3.- المقاومات في نقطة لحام

تظهر سلسلة من المقاومات في دائرة اللحام والتي سنقوم بسردها، ولهذا سنستعين بالشكل 7:

الشكل 7: المقاومات التي تتدخل في نقطة لحام

– المقاومة ”r“: تجمع جميع المقاومات الداخلية لموصلات الدائرة، وبكرات اللحام، والذراع الداعم، والسلك النحاسي الذي يعمل كقطب كهربائي، وما إلى ذلك… ستعتمد هذه المقاومة على الخصائص الكهربائية لكل مكون من هذه المكونات. نظرًا لأنها مقاومة لا تساهم بأي شيء في عملية لحام النقطة، فمن الملائم أن تكون أقل ما يمكن لعدم استهلاك الطاقة بشكل عقيم. لهذا السبب، على سبيل المثال، ذراع اللحام مصنوع من النحاس، وإن كان بنسبة صغيرة من الكروم من أجل إعطائه صلابة وتماسك أكبر لتحمل متطلباته الميكانيكية.

– R1: مقاومة التلامس بين البكرة العلوية والسلك النحاسي المشكل.

– R2: مقاومة التلامس بين البكرة السفلية والسلك النحاسي المشكل.

– Re و R’e: مقاومات التلامس بين السلك النحاسي والصفيحة المعدنية المراد لحامها.

– Ri و R’i: المقاومات الداخلية لطرفي الصفيحة المعدنية المراد لحامها.

– Rc: مقاومة التلامس بين طرفي الصفيحة المعدنية المراد لحامها.

هناك سلسلة من العوامل التي تؤثر على قيم هذه المقاومات.

تتأثر Rc و Re و R’e بما يلي:

– ضبط الآلة

– الضغط الذي تمارسه بكرات اللحام. زيادة الضغط تقلل من قيمها

– المادة المراد لحامها: طبيعة وحالة سطحها وصلابة نفسها

– موصلية المادة. زيادة درجة الحرارة تزيد من المقاومة.

– أبعاد ونوع تشكيل السلك النحاسي.

– مادة وجودة السلك النحاسي.

يتم تصنيف المقاومات المدرجة إلى مجموعتين:

⦁ أ) مفيدة أو فعالة: هي تلك الضرورية وتتعاون بنشاط في صهر المادة. هذه هي: Ri و R ”i و Rc.

تولد طاقة فعالة We.

We = Wi + W“ i + Wc

⦁ ب) طفيلية وغير مرغوب فيها. هي تلك التي لا تساهم بأي شيء في هذا الصهر، ولكنها مضمنة في النظام ولا يمكن التخلص منها، فقط محاولة تقليلها. هذه هي: R1 و R2 و Re و R ”e

تولد خسائر في الطاقة Wp.

Wp = W1 + W2+ We +W“ e

يمكن أن تزداد الخسائر W1 و W2 اعتمادًا على تراكم قشور القصدير في حلق البكرات، وكذلك بسبب تآكل هذه الحلقات.

ستكون الطاقة الإجمالية اللازمة للحام:

Wt = We + Wp

4.- الأكسدة

أثناء عملية اللحام، يذوب القصدير الذي يحافظ على الصفيحة المعدنية في هذه المنطقة ويترسب على السلك النحاسي. لذلك يبقى الفولاذ غير محمي بالإضافة إلى درجة حرارة عالية. يؤدي هذا، في وجود أكسجين الهواء، إلى أكسدة سريعة.

تؤدي خسائر الطاقة We و W’e إلى تسخين أسطح التلامس بين السلك النحاسي والأسطح الخارجية للصفيحة المعدنية، مما يساهم في أكسدة اللحام.

تعتمد كمية الأكسيد المتولدة على درجة الحرارة التي يتم الوصول إليها ووقت الإقامة فيها.

Q أكسيد = دالة (درجة الحرارة × الوقت)

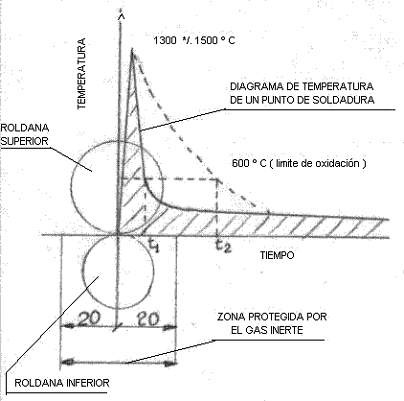

انظر الشكل 8:

الشكل 8: رسم بياني لدرجة حرارة نقطة لحام

إذا كان انخفاض درجة الحرارة أبطأ، فسيكون الوقت اللازم للنزول إلى حد الأكسدة أطول وبالتالي سيكون الأكسدة أكبر.

يؤثر وجود الأكسيد سلبًا على اللحام لعدة أسباب:

– عند إجراء إعادة طلاء التماس، يكون التصاق الورنيش بالأكسيد ضعيفًا ويمكن أن ينفصل نفسه. خاصة إذا كانت العلبة مطوية أو مشقوقة لاحقًا

– يظهر خط مؤكسد يعطي مظهرًا جماليًا سيئًا.

لتجنب أكسدة اللحام، يتم اللجوء إلى إطلاق تيار من الغاز الخامل (النيتروجين) في نقطة اللحام في اللحظة التي يتم فيها اللحام. يزيح هذا الغاز وجود الهواء، وبالتالي يزيل الأكسجين في المنطقة.

5.- الطاقة اللازمة للحام

لقد رأينا أعلاه أن الطاقة الإجمالية اللازمة للحام ستكون:

Wt = We + Wp

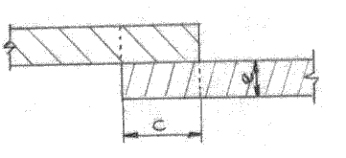

يتم إعطاء قيمة هذه الطاقة كدالة لحجم المعدن المراد صهره. يعتمد الحجم المراد صهره في الثانية (Vm) على سمك الصفيحة المعدنية (e)، والمنطقة المتداخلة (c) وسرعة اللحام (Vs). انظر الشكل 9:

الشكل 9: تداخل أو تراكب المواد

Vm =2e x c x Vs

تشمل العوامل الأخرى التي تؤثر أيضًا على الطاقة اللازمة الحرارة النوعية للمعدن وفقدان الحرارة في النظام.

تعتبر خسائر الحرارة هذه مهمة وترتبط بعدة أسباب:

– أ.) الخسائر من خلال السلك النحاسي:

– زيادة درجة حرارته.

– موصلية السلك

– وقت التلامس بين السلك والمادة

– ب) الفقد بسبب الموصلية داخل المعدن المراد لحامه

– ج) الفقد بسبب الإشعاع

– د) الفقد عبر دائرة مياه تبريد النظام.

من الصعب تقليلها، ويأخذها مصنع الآلة في الاعتبار بشكل كبير عند تصميمها لجعل قيمتها أقل ما يمكن، وذلك من خلال العمل على عزل النظام، وجودة المواد، وما إلى ذلك.

6. ضغط اللحام

تنقل البكرة الخارجية ضغطًا معينًا إلى نقطة اللحام، مما يولد نظامًا مرنًا يعمل على ذراعها. لهذا الضغط عدة وظائف:

1. الحفاظ على تلامس الجزأين المتراكبين من المادة

2. ضمان مقاومة موحدة على طول الدرزة بأكملها، مع إزالة أي تموجات وخشونة محتملة في المادة.

3. إجبار التيار على المرور عبر نقطة اللحام.

4. إزالة فراغات الهواء بين الأجزاء المراد لحامها.

5. ضغط المادة المنصهرة، مما يقلل من سماكة اللحام.

6. منع تشكل “الفواصل” والمسام.

7. تسهيل التبريد مع ضمان إعادة تبلور المادة.

8. منع طرد المعدن المنصهر خارج اللحام.

9. ضمان الحركة الخطية للأنبوب.

الخلاصة:

دائرة اللحام المثالية هي التي تحقق الشروط التالية:

⦁ أ) الحد الأدنى من الفقد.

⦁ ب) الحد الأدنى من كمية الأكسيد.

⦁ ج) الحد الأقصى من الطاقة الفعالة.

⦁ د) التجانس الأمثل للحام.

7. خصائص المعدن المراد لحامه

تم تصميم معدات لحام الدرزات الجانبية للعلب ثلاثية القطع لاستخدام الصفيح كمادة للربط. من بين الأنواع المختلفة، الأكثر شيوعًا هو MR بسبب خصائصه الجيدة المضادة للتآكل.

يحسن طلاء القصدير الذي يغطي الفولاذ الأسطح المتلامسة، لأنه كمعدن لين يملأ الخشونات عند تعرضه للضغط. وبالتالي، تنخفض المقاومة في منطقة التراكب.

ينصهر هذا القصدير عند تعرضه للحرارة قبل الفولاذ بكثير. في هذه الحالة، يجب طرده من منطقة اللحام حتى يتلامس جزءا الفولاذ المراد لحامهما بشكل وثيق، وبالتالي تحقيق خلط جيد للبلورات في نقطة الاتصال. يتم تحقيق الطرد من خلال تأثير ضغط اللحام.

لذلك، فإن الصفائح ذات الطلاء القصديري العالي تقدم صعوبة في طرد القصدير بشكل صحيح، بينما الطلاء المنخفض يجعل من الصعب الحصول على سطح تلامس أولي جيد. الطلاء القصديري المتوسط هو الأمثل.

من ناحية أخرى، يلوث القصدير تجاويف بكرات اللحام، التي تأخذه من السحب بواسطة سلك النحاس.

يعارض الكروم وأكسيد الكروم مرور التيار. لهذا السبب من الصعب استخدام مادة TFS.

8. أبعاد نقطة اللحام

يتم تحديد نقطة اللحام بأبعادها الثلاثة.

– الطول: يعتمد على سرعة اللحام

– العرض: مرتبط بالتراكب.

– السماكة: تعتمد على سماكة المعدن.

الطول (L):

يعتمد على سرعة اللحام، أي سرعة سلك النحاس وحركة الجسم المراد لحامه. سنوضح حسابه بمثال عملي:

لدينا آلة لحام تعمل بتردد 500 هرتز وبسرعة 60 م/دقيقة.

عدد النقاط/ثانية = 500 هرتز × 2 = 1000

طول اللحام/ثانية = 60 م × 1000 / 60 ثانية = 1000 مم

طول النقطة = طول اللحام / عدد النقاط = 1000 مم / 1000 نقطة = 1 مم

العرض (A):

يعتمد على التراكب النظري وهو أكبر قليلاً منه. سندرس هذه العلاقة في القسم التالي (التراكب).

السماكة (E):

دائمًا أقل من مجموع سماكتي الصفيح.

يُطلق على الثابت (K) اسم “معامل الضغط” للحام، والذي عند ضربه في سماكة الصفيح (e)، يعطينا قيمة سماكة اللحام (E). يجب أن تتراوح قيمة هذا الثابت (K) بين 1.40 و 1.60.

1.40 < K < 1.60

1.40 e < E < 1.60 e

لذلك، فإن سماكة اللحام دائمًا أقل من ضعف سماكة المعدن، حيث يحدث ضغط بسبب تأثير ضغط الذراع الخارجي.

9. التراكب

هو تداخل المواد اللازم للحام. في الآلات ذات الإنتاجية العالية، تتراوح قيمته النظرية بين 0.2 إلى 0.4 مم. من المهم أن تظل كميته موحدة على طول الدرزة، حتى تكون نقاط اللحام موحدة أيضًا. أي تغيير فيه سيؤدي إلى تغيير في كمية المواد المراد لحامها، وعند العمل بنفس المعايير، لن تكون النتائج متماثلة في جميع أنحاء اللحام.

القطعة التي تحدد كمية التراكب هي “القضيب Z”. وهو عبارة عن شريط بمقطع على شكل Z، موجود في ذراع اللحام، يستقبل حواف الجسم في تجويفيه، والتي تتراكب بالقيمة النظرية للتراكب.

مع قضيب Z ذو تراكب نظري محدد، سنحصل على تراكب فعلي أكبر بحوالي 0.1 إلى 0.2 مم تقريبًا. يجب أن يكون القضيب Z معزولًا جيدًا لتجنب تآكله بسبب التآكل الكهربائي، وكذلك لتجنب فقدان الطاقة.

يمكن حساب التراكب النظري على النحو التالي:

ننطلق من حقيقة أن مقطع S للمعدن المتراكب يبقى ثابتًا قبل وبعد اللحام.

يجب أن يتحقق فيه ما يلي:

S = C × 2e (قبل اللحام) و S = A × E (بعد اللحام)

حيث: C × 2e = A × E و C (التراكب النظري) = A × E / 2e

بمعرفة سماكة المعدن، يكفي قياس سماكة (E) وعرض (A) اللحام المنجز بالفعل لمعرفة تراكبه النظري.

لقياس E و A يمكن العمل على النحو التالي:

قطع قطعتين من الدرزة على بعد 10 مم من الأطراف. انظر الشكل 12.

تحضير عينة منهما باستخدام راتنج ذو مكونين، صقلها وقياس أبعاد مقطع اللحام (E و A) في كلا الجزأين باستخدام المجهر. ثم تطبيق الصيغة. بإجراء هذا التحديد المزدوج، نتحقق مما إذا كان التراكب ثابتًا. إذا لم يكن كذلك، بالإضافة إلى المشاكل المحتملة في اللحام، سنحصل على جسم مخروطي.

10. علم معادن اللحام

فترة التسخين:

يؤدي مرور التيار إلى تسخين موضعي، مما يسبب انصهار المعدن في كلا الجزأين المراد توصيلهما، مكونًا نقطة لحام. يُطلق على نواة هذه النقطة اسم “العدسة” لأن شكلها يشبه العدسة. أثناء تسخينها، تتمدد هذه المنطقة من المعدن. يجب أن يكون ضغط البكرة العلوية كافيًا لموازنة قوة تمدد المعدن المنصهر. إذا كان هذا الضغط ضعيفًا، سيهرب المعدن المنصهر على شكل إسقاطات. الإسقاطات في حد ذاتها عيب خطير، ولكنها تؤدي أيضًا إلى مشاكل داخلية أخرى في اللحام مثل المسامية.

الحالة الحرارية للنقطة عند قطع تيار اللحام:

عند انقطاع التيار، يمكن تمييز المناطق التالية في النقطة: انظر الشكل 13.

الشكل 13: مقطع نقطة لحام

المنطقة A: فيها يكون المعدن منصهرًا (حوالي 1500 درجة مئوية)

المنطقة B: معدن عجيني عند حوالي 1000 درجة مئوية

المنطقة C: عند درجة الحرارة الحرجة

المنطقة D: درجة حرارة الغرفة

يرتفع تدرج درجات الحرارة من درجة حرارة الغرفة إلى 1500 درجة مئوية على مسافة حوالي 3 مم.

يشير انقطاع تيار اللحام إلى بداية التبريد مع انخفاض حاد في درجة الحرارة.

مرحلة التبريد:

توجد عدسة المعدن المنصهر في وسط كتلة تبريد كبيرة، تتكون من:

– الجسم الملحوم

– الأقطاب الكهربائية المبردة

لذلك، تحدث التغيرات الحرارية بسرعة، مما يؤدي إلى التبلور الذي يتم بشكل متقارب نحو مركز النقطة. في المنطقة D لا يحدث تغيير في البنية، بينما يحدث في المناطق المتبقية. في المنطقة C يقل حجم الحبيبات وفي المنطقتين B وA يزداد هذا النقصان.

قد يؤدي الانكماش الحراري إلى ظهور إجهادات داخلية في النقاط. في حالة عدم إجراء التبريد تحت الضغط بشكل صحيح، قد يؤدي إلى تكوين فقاعات (”تجاويف“) في اللحام.

حول هذا الموضوع الأخير، يمكن الاطلاع على البحث: ”التجاويف في اللحام وفحصها المجهري“، المنشور في هذا الموقع.