1. مقدمة

تتناول هذه الوثيقة التعرض للمعادن (Metal Exposure – ME) وخريطة المخاطر لجميع مراحل عملية تصنيع علب الألومنيوم المتعلقة بالتعرض للمعادن.

يُعد التعرض للمعادن المتغير الذي يحدد العمر الافتراضي للعبوة، ويعتمد حدّه على نوع المنتج الموجود في العلبة.

يُعد متغير التعرض للمعادن الأكثر تعقيدًا في التحكم، حيث يمكن لكل مرحلة من مراحل العملية أن تؤثر على قراءة التعرض للمعادن. حتى العوامل الخارجية مثل نظام التهوية أو التسربات في السقف يمكن أن تتسبب في مشاكل في نتائج التعرض للمعادن.

الهدف من هذه الوثيقة هو تقديم نظرة عامة على المخاطر المرتبطة بكل مرحلة من مراحل عملية تصنيع العلب، والتي يمكن أن تؤثر على قراءة التعرض للمعادن.

للقراء غير المعتادين على عملية تصنيع العلب، ولكنهم يرغبون في التعرف على إنتاج علب الألومنيوم، يُنصح بمشاهدة مقاطع الفيديو التالية على موقع يوتيوب:

- HOW IT’S MADE: ALUMINUM CANS

- The Ingenious Design of the Aluminum Beverage Cans

- Manual of the World: How the Aluminum Can is made

2. الأسباب الرئيسية للتعرض للمعادن

يحدث التعرض للمعادن عندما لا يغطي الورنيش المعدن الداخلي للعلبة بالكامل، وعادةً ما يكون ذلك بسبب:

- بقايا الملح أو الأوساخ أو الزيت التي لم تتم إزالتها بشكل صحيح أثناء عملية الغسيل.

- مناطق الإجهاد في المعدن التي يصعب تغطيتها.

- سُمك غير منتظم لطبقة الورنيش الداخلية بسبب معايير تطبيق غير مناسبة.

- درجة حرارة الورنيش أو العلبة خارج النطاق المناسب أثناء التطبيق.

- الأضرار الناجمة عن الأجسام التي تتلامس مع الجزء الداخلي من العلبة أثناء الإنتاج.

من وجهة نظر المؤلف، توجد مراحل رئيسية في العملية يمكن أن تنشأ فيها مشاكل في التحكم في التعرض للمعادن.

3. البيئة

مخاطر التعرض للمعادن المرتبطة بالبيئة:

- درجات الحرارة المحيطة المفرطة أثناء تطبيق الورنيش؛ يُنصح بالحفاظ على درجة الحرارة المحيطة أقل من 26 درجة مئوية.

- يمكن أن تتسبب التسربات من السقف أو نظام التهوية في دخول الملوثات إلى العلب أثناء نقلها عبر الناقلات.

- يمكن أن يهاجر رذاذ الزيت القادم من الطرف الأمامي (Front End) إلى الطرف الخلفي (Back End)، ويتكثف ويسقط داخل العلب، أو يتم امتصاصه بواسطة طاولات الهواء أو أجهزة الترتيب الفردي (single filers) أو نافخات مسارات النفق (tunnel tracks).

- العلب المقلوبة في الغسالة أو قبل تطبيق الورنيش، إذا تم التعامل معها بشكل غير صحيح من قبل المشغلين، يمكن أن تتسبب في تلوث جدار العنق.

- تراكم الغبار بسبب ترسبات الهواء داخل العلب أو بسبب تلف أو إزالة فلاتر ناقلات الهواء.

تتطلب عملية إنتاج علب الألومنيوم بيئة صحية، مع التحكم في الرطوبة ودرجة الحرارة. لذلك، يُعد الاهتمام بنظام التهوية داخل المناطق الصناعية، والالتزام بالممارسات الصحية من قبل المشغلين، وحماية الناقلات لتجنب الانسكابات أو التلوث – خاصة بعد عملية الغسيل – مراحل تحكم حاسمة.

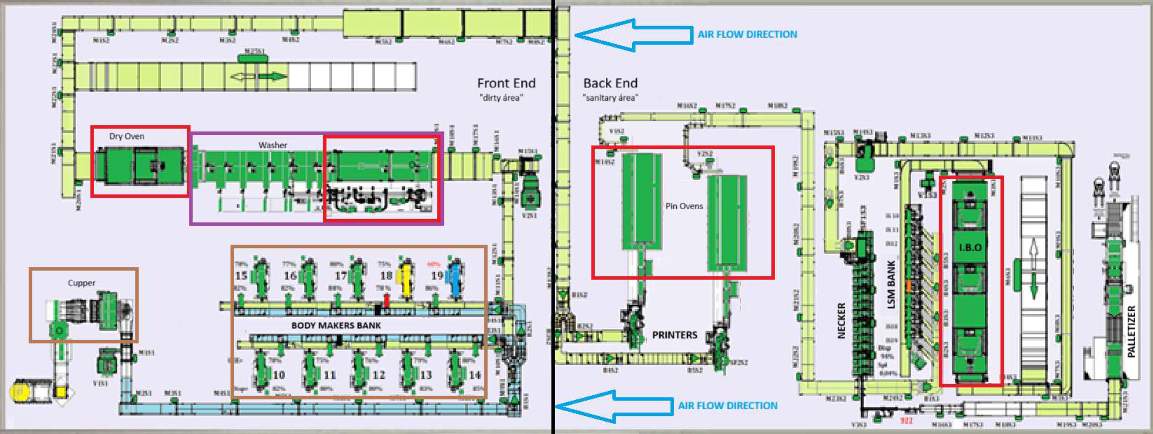

تنقسم مصانع تصنيع العلب إلى منطقتي إنتاج متميزتين بوضوح: الطرف الأمامي (Front End) والطرف الخلفي (Back End).

عادةً ما يكون الطرف الأمامي (Front End) المنطقة الأكثر تلوثًا، حيث يوجد وجود مرتفع لرذاذ الزيت القادم من عمليات Cupper وBody Makers، بالإضافة إلى رذاذ الماء الناتج عن فوهات الرش في الغسالة (Washer). يمكن أن يتسبب هذا الوضع في مشاكل إذا لم يتم تصميم أنظمة الشفط بشكل مناسب. بالإضافة إلى ذلك، يوفر فرن تجفيف الغسالة (Washer Dry Oven) ومراحل الغسيل المسبق (Pre-Wash) حرارة إضافية للبيئة.

يتطلب الطرف الخلفي (Back End) معايير نظافة أعلى. تُعد تدابير التحكم البيئي، مثل الحفاظ على الهواء النظيف باستخدام طاولات الهواء (air tables)، والنافخات المزودة بفلاتر، والرافعات المفرغة من الهواء، ضرورية لتقليل مخاطر التلوث. يمكن أن تؤثر الحرارة الناتجة عن أفران الدبابيس (Pin Ovens) وI.B.O.، جنبًا إلى جنب مع الاختلافات في درجة الحرارة المحيطة، سلبًا على تطبيق الورنيش.

يمكن أن تترسب جزيئات الغبار الموجودة في منطقة التصنيع داخل العلب، مما قد يؤثر على قراءات التعرض للمعادن (ME).

لذلك، يبدأ التحكم في التعرض للمعادن بإدارة فعالة لبيئة التصنيع، خاصة فيما يتعلق بدرجة الحرارة والرطوبة والنظافة. يلعب نظام التهوية المصمم بشكل صحيح دورًا رئيسيًا، مع التأكيد على أهمية الحفاظ على ضغط هواء إيجابي، وتوفير هواء مناسب (air make-up) وتدفقات شفط متوازنة جيدًا.

يتم الوصول إلى الظروف البيئية المثالية مع ما لا يقل عن 15 تجديدًا للهواء في الساعة. يساعد الموقع الاستراتيجي لمراوح الشفط والدفع على التخلص من الحرارة الزائدة والضباب، ويعزز تدفق الهواء من الطرف الخلفي إلى الطرف الأمامي، مما يساهم في الحفاظ على نظافة العلب.

وبالمثل، يُنصح بأن تظل ناقلات Mat Top الموجودة بعد الغسالة مغطاة، مع ارتفاع كافٍ لتسهيل أخذ العينات. للحصول على توجيهات إضافية، يُرجى الرجوع إلى الرسم التوضيحي المقابل.

تشير المستطيلات الحمراء المحددة في الرسم التخطيطي إلى المواقع المناسبة لتركيب مراوح الشفط، بهدف تسهيل التخلص الفعال من الحرارة.

تشير المستطيلات البنية إلى المناطق المناسبة لمراوح الشفط التي تتطلب اهتمامًا خاصًا بتكثيف الزيت، حيث إنها تقع فوق مناطق ذات تركيز أعلى من رذاذ الزيت.

من المتوقع أن يتعرض المستطيل الأرجواني، الموجود فوق الغسالة (Washer)، لكل من رذاذ الماء والزيت؛ لذلك، يجب أن تتضمن مراوح الشفط المثبتة في هذه المنطقة حماية مناسبة ضد التكثيف، لتجنب التنقيط على الغسالة.

خريطة مخاطر التعرض للمعادن – الصفحة 3

ديسمبر / 2025

من الضروري أن تدمج الشركة المسؤولة عن تصميم نظام التهوية هذه الاعتبارات في خططها.

توصيات إضافية

- استخدام هواء تعويض مُرشَّح (G3) حصريًا، مع تفضيل نفخ أفقي.

- التأكد من أن مراوح السقف مُجهزة بأنظمة مقاومة للرذاذ، لتجنب التسربات خلال فترات الأمطار الغزيرة.

- زيادة معدلات تجديد الهواء وحجم الهواء النقي في المناطق الساخنة، خاصة بالقرب من الأفران.

- يجب أن تحتوي جميع الرافعات المفرغة من الهواء (vacuum lifters) على أنظمة شفط موجهة إلى خارج المصنع، ويجب تضمين معدلات تدفق الهواء الخاصة بها في حساب إجمالي الهواء النقي اللازم للحفاظ على ضغط إيجابي داخلي.

- تجهيز الرافعات المفرغة من الهواء (Cupper و Body Maker) بفواصل للضباب وأنظمة لتجميع السوائل لمعالجتها بشكل مناسب، كلما أمكن ذلك مع الشفط إلى الخارج.

- إجراء صيانة دورية للسقف ونظام التهوية لتصحيح التسربات وضمان الأداء الأمثل، وهي جوانب رئيسية للحفاظ على الظروف البيئية المناسبة.

- الحفاظ على ممارسات تشغيل صارمة، مثل إبقاء أبواب الوصول الخارجية مغلقة والحفاظ على إحكام منطقة الإنتاج. هذا يعزز ضغطًا داخليًا أكبر، ويمنع دخول الغبار ويحظر إعادة العلب من الأرض إلى الناقلات.

بشكل عام، تساهم هذه التدابير في فعالية وموثوقية نظام التهوية والتحكم البيئي في المصنع.

4. أنظمة النقل – توصيات لتجنب مخاطر التلوث

يجب تنفيذ إجراءات روتينية للتغيير الدوري للفلاتر في جميع طاولات الهواء (air tables) ومسارات النفق (tunnel tracks) وأجهزة الترتيب الفردي (single filers).

عند تصميم طاولات الهواء (air tables) الموجودة بين أفران الدبابيس (Pin Ovens) والبخاخات الداخلية (inside sprays)، يجب مراعاة ألا تتجاوز درجة حرارة العلب 26 درجة مئوية قبل تطبيق الورنيش. وبالمثل، يجب أن يسمح تصميم الناقل بما لا يقل عن 1.5 دقيقة من التراكم، لتسهيل تعديل الخط وتبريد العلب.

يُعد تصميم ناقل الإدخال إلى الغسالة (Washer) أمرًا بالغ الأهمية. يمكن أن تتسبب العلب المقلوبة أثناء عملية الغسيل في مشاكل تلوث متعلقة بالتعرض للمعادن، قادمة من مراحل مختلفة أو من انسكابات على علب أخرى، بالإضافة إلى مضاعفات مع العلب المزخرفة. يُعد ضمان وجود حزمة جيدة التكوين أمرًا ضروريًا؛ لذلك، يُنصح بتوفير طول كافٍ لثلاث طاولات تسمح بالتحكم في تكوين الحزمة، وتضمين نظام نقل مفرغ من الهواء قبل هذه الطاولات لإزالة العلب المقلوبة قبل دخول الغسالة.

سيساعد استخدام حزام منخفض الاحتكاك، مثل Blue Acetal micro pitch، على انزلاق العلب بشكل صحيح وتشكيل حزمة مناسبة. من الضروري الحفاظ على برنامج جيد لتعديل الناقلات لدعم التحكم في الخط في كل من مدخل ومخرج الغسالة.

يجب أن تكون جميع الناقلات الموجودة في اتجاه مجرى الغسالة (aguas abajo del Washer) مُجهزة بأغطية، لتجنب تلوث العلب المغسولة بالفعل. يجب ضمان وجود خلوص مناسب بين الغطاء والجزء العلوي من العلبة، بحيث يمكن إزالتها بسهولة لأخذ العينات والفحص. تحمي هذه الأغطية من التلوث الناتج عن التسربات المحتملة أو المخلفات التي قد تدخل في العلب المغسولة.

5. نظام الهواء المضغوط – توصيات لتجنب مخاطر التلوث

عادةً ما تشتمل مصانع التصنيع على نوعين من أنظمة الهواء المضغوط:

- ضغط عالٍ وتدفق منخفض، والذي يغذي آلات الإنتاج عبر مجمع عالي الضغط، يعمل عمومًا بين 80 و 100 رطل لكل بوصة مربعة.

- ضغط منخفض وتدفق عالٍ، عادةً ما بين 40 و 50 رطل لكل بوصة مربعة، ويستخدم في المجمعات التي تنفخ العلب في معدات مثل Cuppers و Body Makers و Printers و Neckers / L.Tester / Optical Inspectors.

تتطلب مصانع العلب هواءً جافًا وخاليًا من الرطوبة والزيت للحفاظ على الأداء الأمثل، خاصة في أنظمة الضغط المنخفض لجميع المعدات. يُعد منع التلوث داخل العلب أمرًا بالغ الأهمية؛ لذلك، يجب أن يحتوي كل نظام نفخ في مدخل المعدات على فلتر 25 ميكرومتر لالتقاط الجزيئات الناتجة عن الأكسدة في الأنابيب. يمكن لأي جزيء موجود على جدار العلبة أن يؤدي إلى قراءة للتعرض للمعادن.

نظام الزيت القابل للذوبان (S.O.S) – المخاطر وعناصر التحكم الرئيسية

- تشمل المشاكل الشائعة العلب المتسخة، والقياسات غير الصحيحة للمصيدة أو المبرد، والمستويات غير الكافية من المبيدات الحيوية أو زيت الكوب، ومعلمات النظام غير المستقرة مثل درجة الحرارة والبكتيريا ودرجة الحموضة.

- يقوم نظام الزيت القابل للذوبان (S.O.S) بتبريد وتزييت وتنظيف الأدوات أثناء إنتاج العلب، ولكنه يراكم الزيت الهيدروليكي والشحوم (tramp)، والتي يجب إدارتها لتجنب التلوث.

- من الضروري الحفاظ على تركيزات مناسبة من المبرد والمصيدة، جنبًا إلى جنب مع درجة الحرارة ودرجة الحموضة والاستقرار الصحيحين، للتنظيف والتبريد الأمثل.

- يمكن أن يؤدي الزائد من المصيدة أو زيت الكوب إلى تلوث العلب والتسبب في عيوب في المنتج. تُعد أجهزة الطرد المركزي الطريقة الأكثر فعالية لإزالة المصيدة، على الرغم من أن الفواصل بفعل الجاذبية يمكن أن تعمل أيضًا اعتمادًا على استقرار نظام الزيت القابل للذوبان (S.O.S).

- عادةً ما يكون استقرار المحلول حوالي 95٪، ويتم تحديده من خلال مقارنة قراءة المصيدة مباشرة بعد التجميع وقاع العينة بعد 30 دقيقة من الاستقرار. يتم التحكم في الاستقرار عن طريق بوليمر مضاف إلى محلول نظام الزيت القابل للذوبان (S.O.S)، وهو جزء من تركيبة المبرد.

- يقلل التركيز المنخفض للمبرد من فعالية التنظيف، بينما يمكن أن يؤدي المحتوى غير الصحيح من البوليمر إلى ارتفاع المصيدة إذا تم استخدام الفصل بفعل الجاذبية.

- يعتمد التشغيل الفعال على معدات مراقبة معايرة، وموظفين مدربين وأنظمة جرعات تلقائية مرتبطة بأحجام تجديد المياه.

- يجب أن يكون استخدام الزيت القابل للذوبان والماء متناسبًا مع إنتاج العلب، ويوصى بالمتابعة اليومية لتحديد التسربات.

- يضمن الحفاظ على تركيز ثابت للمبرد تنظيف الأدوات وتقليل العيوب.

- الحفاظ على دورة روتينية للتحكم في درجة الحرارة، والتأكد من الحفاظ على درجة حرارة المبرد التي يوفرها المورد باستخدام سخانات (عادةً 110 درجة فهرنهايت) وأن جميع القنوات مزودة بعزل حراري.

6. أنظمة المياه الصناعية والمياه منزوعة الأيونات

- خطر التعرض للمعادن في أنظمة المياه D&I والصناعية: يمكن أن يترسب الماء العسر الأملاح على جدران العلبة، مما يتسبب في التعرض للمعادن.

- يجب أن يكون لماء تغذية الغسالة صلابة (توصيلية) أقل من 50 ميكرو سيمنز/سم للتحكم الفعال في التعرض للمعادن.

- يجب الحفاظ على المياه منزوعة الأيونات دائمًا أقل من 5 ميكرو سيمنز/سم، ويتم تحقيق ذلك باستخدام أعمدة إزالة الأيونات أو التناضح العكسي.

7. إنتاج الأكواب (Cupper)

مخاطر التعرض للمعادن المرتبطة بـ Cupper:

- يمكن أن يؤدي تسرب الزيت الهيدروليكي في المكبس إلى تلوث رقائق الألومنيوم أثناء إنتاج الأكواب، مما يؤدي إلى وجود زيت داخل الأكواب لا تستطيع الغسالة إزالته بالكامل.

- يمكن أن تتسبب هذه المشكلة أيضًا في “Die Jam” أو “Blushing”.

- يبرز الزائد من زيت الكوب أو التركيبات غير المناسبة من زيت الكوب وPost Lub من المورد الحاجة إلى عملية تأهيل عند اختبار Post Lub جديد من مورد معادن.

- يُعد التحكم والقياس الدقيق لزيت الكوب أمرًا ضروريًا (حوالي 72 مجم/قدم²/الجانب)، نظرًا لأن الجرعات مهمة للأكواب التي تبلغ ~12,000 مجم.

- يجب ربط الجرعات بشوط Cupper، ويوصى باستخدام أنظمة موثوقة مثل Unist Lubricator System.

- يوصى بالقراءة الفنية: “5th command – Measure it right: Case of measuring the cup oil weight”.

8. عملية الإنتاج – Body Makers (BMs)

مخاطر التعرض للمعادن في Body Maker:

- اللكمات المتسخة: تنظيف وتلميع اللكمة مرة واحدة على الأقل لكل نوبة والحفاظ على التحكم في مصيدة الزيت القابل للذوبان. تعمل اللكمات المتسخة على تعتيم الجزء الداخلي من العلب، والذي يجب اكتشافه ورفضه عن طريق الفحص البصري، وهو مؤشر رئيسي.

- تجاوز التفقيس المتقاطع: يؤدي الضغط المفرط في التفقيس المتقاطع إلى إنشاء أخاديد عميقة تحبس الأوساخ ويصعب تنظيفها. يوصى باستخدام آلة التفقيس المتقاطع للحصول على نتائج متسقة بدلًا من المعالجة اليدوية.

(نص الصورة) صورة مكبرة لجدار العلبة مع ME

بعد التفاعل مع الكبريتات، من المحتمل أن يكون السبب مثقبًا متسخًا أو تجاوز التفقيس المتقاطع في المثقب.

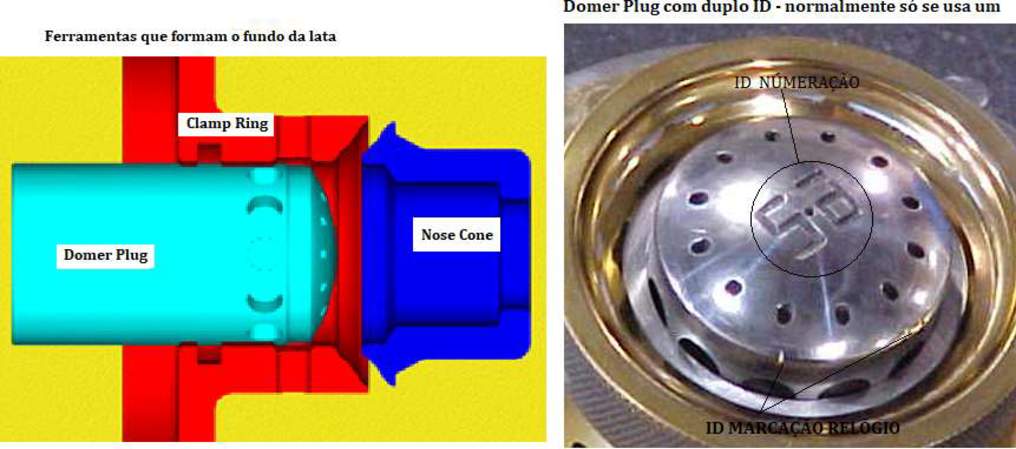

يمكن أن يؤدي عدم محاذاة أداة تشكيل القاع مع إزاحة المثقب إلى توليد إجهادات وتشوهات خفية في جدار الغاطس أثناء اختراق قابس القبة، مما يتسبب في مستوى عالٍ من ME في قاع العلبة. عادةً ما تُظهر العلب ذات القيعان المتشققة ME مرتفعًا في الغاطس، خاصةً قبل نقطة الكسر أثناء إعادة تشكيل العنق. تساعد المحاذاة الديناميكية لكتلة الأدوات وأداة تشكيل القاع في التحكم في هذه المشكلة.

يمكن أن يكون محلل الشوط الحر (https://www.deltahtechnology.co.uk) مفيدًا لمعالجة هذا الموقف.

- تآكل المخروط الأنفي وحلقة التثبيت: يزيد من الاحتكاك أثناء تشكيل القبة، مما يتسبب في عدم المحاذاة ويسرع من تآكل الأداة.

- تآكل نصف قطر قابس التقبب: يزيد من الاحتكاك عند تشكيل قاع العلبة.

- يُعد الفحص والاستبدال المنتظم للأجزاء المتآكلة طريقة فعالة للتحكم.

صورة مكبرة لجدار العلبة مع ME

بعد التفاعل مع الكبريتات، من المحتمل أن يكون السبب مثقبًا متسخًا أو تجاوز التفقيس المتقاطع في المثقب.

علامات تعريف صانع الجسم (BM)

يتم تعريف كل صانع جسم بملصق، عادةً باستخدام رقم قابس التقبب أو النقش أو علامة الساعة. يمكن أن يؤدي وضع العلامات المفرط إلى إتلاف الألومنيوم، مما يتسبب في ME، والتي يمكن تحديدها بسهولة، لأنها تحدث باستمرار في موقع ملصق BM.

يجب ألا ننسى النفخ. يمكن أن يصل الهواء المضغوط إلى داخل العلبة بطريقتين:

- مساعدة شريط الهواء المستمر: يعمل عادةً في نطاق 3 – 5 رطل لكل بوصة مربعة.

- نفخ شريط العلبة: يعمل عادةً في نطاق 30 – 45 رطل لكل بوصة مربعة.

9. عملية التشذيب

يرتبط خطر ME المرتبط بعملية التشذيب بالحروق على الحافة المقطوعة للعلبة. يؤثر موقع الحرق – الداخلي أو الخارجي – على تكوين العبوة في مدخل الغسالة. عادةً ما تتسبب الحروق الداخلية في عدد أقل من العلب المقلوبة، بسبب تقليل الاحتكاك مع الناقل العلوي غير اللامع.

يمكن أن تتسبب أي خطوة أو حرق مرئي على الحافة المقطوعة في حدوث مشكلات في كل من عبوة الغسالة وأثناء اختراق Necker K/O، مما يؤدي إلى خدوش في العنق وتوليد ME.

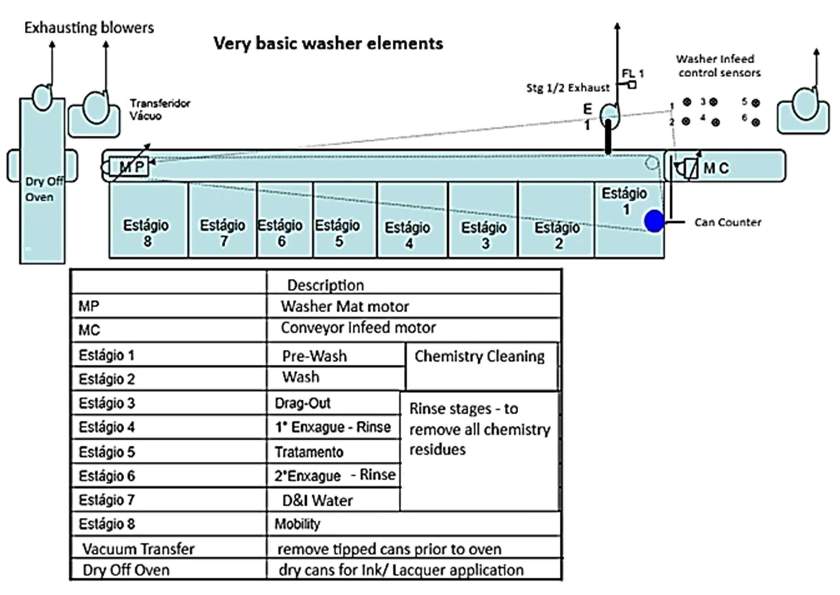

10. عملية الغسيل – غسالة العلب

تُعد غسالة العلب واحدة من المعدات الرئيسية للتحكم في ME في خط الإنتاج. توفر كل خطوة إمكانية ME كـ سبب خاص، لكننا سنركز على تلك الأكثر عرضة لإطلاق ME عندما تكون خارج نطاق السيطرة، بدلًا من سرد جميع معلمات الغسالة.

الرسم التخطيطي التالي هو تمثيل مبسط لغسالة العلب المعقدة، مصمم فقط لتوجيه تحليلنا للنقاط الحرجة.

تعليقات عامة حول صناعة العلب

يرتبط تصميم قاع العلبة ارتباطًا وثيقًا بقطر جسمها. تتطلب قيعان العلب الأنيقة اهتمامًا دقيقًا عند فتح منطقة الغاطس، لضمان شطف فعال بفوهات رش الماء. قد تتطلب أنواع أو أحجام مختلفة من العلب تكوينات فوهات مختلفة أو زيادة في توزيع الفوهات لكل رأس.

فيما يتعلق بارتفاع العلبة، يمثل غسل علبة 50 سنتيلتر تحديات أكثر من تنظيف علبة 33 سنتيلتر، وقد يتطلب أنواعًا مختلفة من الفوهات أو تعديلات للضغط لتحقيق أفضل النتائج. بشكل عام، ستكون الحلول المطورة لحجم العلبة الأكثر تطلبًا أكثر فعالية مع العلب الأسهل تنظيفًا.

من الناحية العملية، كشف الانتقال بخط إنتاج علب قياسي من 12 أوقية (قطر 211) إلى علب أنيقة من 12 أوقية عن اختلافات تشغيلية كبيرة. كانت معالجة غياب ME في قطر 211 مم أمرًا ممكنًا، ولكن عند التغيير إلى التنسيق الأنيق 12 أوقية، ظهرت مضاعفات أولية. ساعد تنفيذ رؤوس إعادة تدوير جديدة مزودة بفوهات إضافية ومتخصصة بشكل فعال في حل هذه المشكلات.

تجدر الإشارة إلى أن التحسينات التي أُجريت على العلب الأنيقة سعة 12 أوقية حسّنت أيضًا أداء العلب القياسية سعة 12 أوقية.