مقدمة عن التغليف بجسم ليثوغرافي

بدائل وتطور احتياطيات الطباعة الحجرية في أجسام الحاويات.

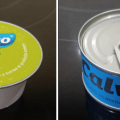

العرض الخارجي للقارب هو أساسي لتسويقها . منذ نشأتها ، لجأت صناعة المعادن إلى تزيين أجسام الحاويات – لاحقًا الغطاء -. . ولهذا لجأت إلى وسائل مختلفة ، مثل وضع الملصقات الورقية والطباعة الحجرية على المعدن والانكماش المغلف …

من بين كل هذه الأنظمة ، النظام الذي يعطي أفضل جودة وأفضل صورة هو الطباعة المعدنية. يصعب على الآخرين مطابقة السطوع والظلال التي يمكن تحقيقها من خلال هذا الإجراء. ومع ذلك ، فقد قدمت دائمًا نقطة ضعف ، وهي وجود مناطق غير مطبوعة متجاورة مع لحام الجسم في حالة ثلاث قطع حاويات ، وهي الأكثر استخدامًا. لا تقدم النقانق هذا القيد في أي من تقنيات التصنيع الحالية الخاصة بهم: الرسم البسيط ، نقانق النقانق ، السجق المشدود … ، لكن لديهم قيودًا أخرى مثل قيود التصميم ، واستخدام اللحمة ، إلخ.

لهذا السبب ، التركيز على العبوة المكونة من ثلاث قطع ، لطالما كانت رغبة إزالة أو تقليل وجود هذه المناطق المحجوزة – فيما يلي سنخصص لها احتياطيات الطباعة الحجرية – من أجل تحسين وجودهم.

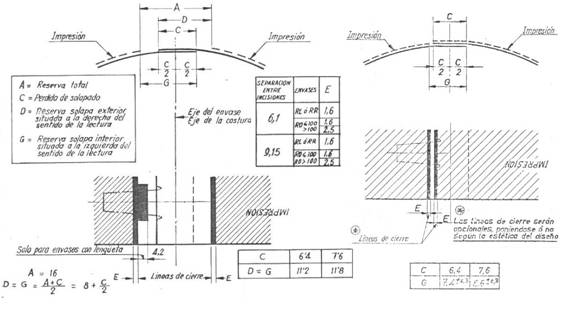

كانت التقنية المعتادة المستخدمة في صنع الدرز الجانبي للقارب ، في العصور القديمة ، تتكون من طحنها ولحامها بسبيكة 2/98 من القصدير والرصاص. تم تطبيق هذه السبيكة عن طريق بكرة دوارة بقطر معين تشربت التماس المطعمة. استتبع ذلك ترك محميات طباعة حجرية مهمة في المنطقة. لم يكن التأثير الناتج زخرفيًا للغاية. في تقنية التطعيم يمكنك رؤية العمل:

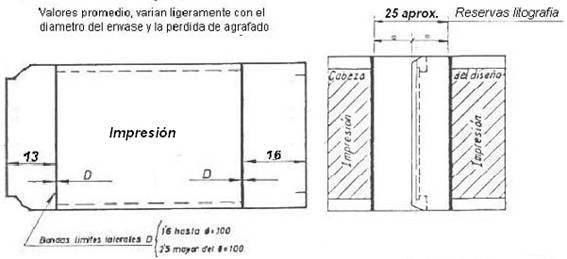

في الرسم nº1 يوجد على اليسار جسم مسطح ، غير حاد بالفعل ، مطبوع بالحجر من الخارج مع الاحتياطيات اللازمة لتتمكن من لحامه لاحقًا. إلى اليمين يرى الجسد المذكور مقيدًا وملحمًا بالفعل ، مما يدل على الاحتياطيات الناتجة.

الرسم رقم 1: على اليسار قالب مسطح لجسم به احتياطيات طباعة حجرية خارجية. على اليمين ، هذا الجسم مع احتياطياته مرتبط ولحوم مرة واحدة

الاحتياطيات المحدودة هنا تمثل قيمة وسيطة وتختلف حسب قطر الحاوية ، لذلك بالنسبة للأقطار الصغيرة فهي أصغر إلى حد ما وأكبر بالنسبة للأقطار الكبيرة. يرجع الاختلاف إلى الانحناء الأكبر أو الأصغر للحاوية ، مما يزيد أو يقلل من المنطقة المعرضة للتلامس مع أسطوانة قضيب السبيكة.

لتحسين صورته ، لجأ إلى ثلاثة بدائل ممكنة :

– قم بتدعيم التماس الجانبي بدلا من لحامها.

– يستخدم أنظمة الطباعة الحجرية المقاومة للحرارة العالية .

– توظيف اللحام الكهربائي التي أدت إلى انخفاض كبير في الاحتياطيات.

دعونا نرى هذه الحلول ؛

حاويات اسمنتية

هذا الحل الأول استبدال لحام سبائك الرصاص والقصدير باستخدام راتينج لدن بالحرارة أو أسمنت . لمعرفة المزيد عن هذه المادة يمكنك مشاهدة العمل:

يتم تطبيق هذا الأسمنت المنصهر داخل أحد خطافات التدريج. لذلك هذا النظام لا تتداخل على الإطلاق مع الطباعة الحجرية الخارجية للجسم، ويسمح بتخصيص الوجه الخارجي بالكامل له. بمجرد الانتهاء من الحفر ، يجب تطبيق الحرارة على التماس لإزالة الكسور المحتملة في شريط الأسمنت ، وإعادة تشكيله ، لكن هذه الحرارة لطيفة ولا تؤثر على الطباعة الحجرية منذ ذلك الحين يحدث اندماج هذا الراتينج عند حوالي 130/140 درجة مئوية.

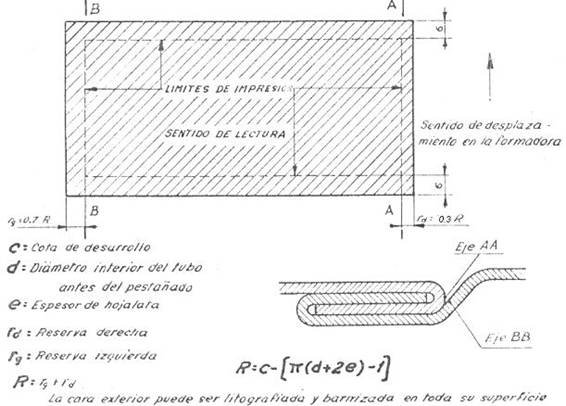

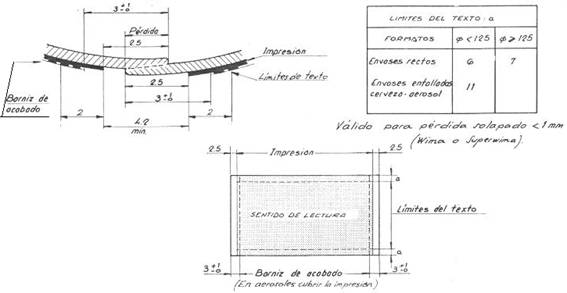

في رسم لا 2 يمكن رؤية جسم مسطح للحاوية المُثبتة مع طباعة سطحها بالكامل (منطقة مخدوشة) من الواضح أن بعض المناطق يجب أن تبقى خالية من النصوص لمنعها من الاختفاء عندما تكون الأطراف مرتبطة أو مغلقة. يتم تمييز هذه الحدود بخطوط متقطعة في الرسم رقم 2. كما يتم شرح معنى كل بُعد والصيغة التي تربط بينهما.

رسم رقم 2: نموذج لقطع الأجسام في عبوات منقوشة بالأسمنت ، طباعة كاملة ، حد للنصوص حسب الأبعاد

يقيس ر يشير إلى المقياس الذي سيتم خصمه من مستوى التطوير وأنه يجب أن يكون خاليًا من النصوص.

الصورة التي قدمتها الحاويات الأسمنتية لطيفة للغاية وكان له استخدام واسع جدًا في ذلك الوقت. ومع ذلك ، نظرًا لأنها غير قابلة للمعالجة ، لأنها ستفقد إحكامها في التماس بسبب اندماج الأسمنت ، يمكن أن تحتوي فقط على المنتجات التي لا تتطلب التعقيم ومع ذلك ، فإن إمكانياته كثيرة ، مثل حاويات الدهانات والورنيشات والدهون والمنتجات الصناعية والزيوت النباتية والمعدنية ، إلخ. في الوقت الحاضر تم استبدالها جزئيًا بحاويات اللحام الملحومة كهربائيًا ، مما يوفر توفيرًا في المعدن وسرعة إنتاج أعلى.

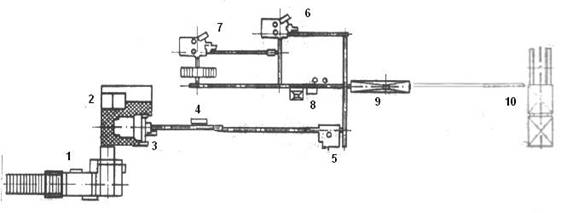

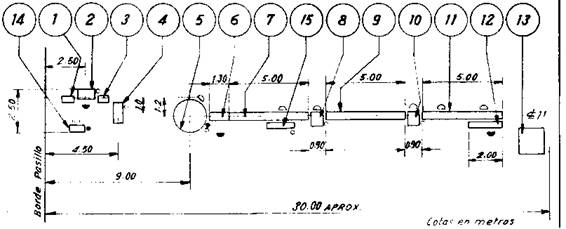

في رسم لا 3 يوضح مصنع خط أوتوماتيكي لتصنيع الحاويات المستطيلة المحكم الإغلاق والمسمنت مع وجود الجزء السفلي والغطاء في مكانه ومجهز برقبة ملحومة أو فوهة . يعمل هذا الخط عند 60 بوصة / ميل مع فريق مكون من 4 مشغلين بالإضافة إلى ميكانيكي واحد أو مدير.

الرسم رقم 3: خط أوتوماتيكي للحاويات المستطيلة المطعمة بالإسمنت منخفضة السرعة بغطاء / قاع مغلق ومجهزة لوضع الرقبة والمقبض

العناصر الرئيسية لهذا الخط هي:

1.- القص المزدوج التلقائي

2.- مكابس تشذيب الجسم

3.- سابقاً (ممهدة)

4.- مواقد لإعادة الصهر

5.- فلانجر

6.- توثيق الأموال

7.- غطاء الخياطه

8.- تجميع صنبور العنق

9.- بطارية الموقد للرقبة الملحومة

10.- منصة نقالة

حاويات ملحومة متداخلة

بحث القطاع عن حلول قابلة للتطبيق تسمح باستخدامها تغليف ليثوغرافي غير محجوز للمنتجات المصنعة . تم العثور على بديل في عبوات التماس المتداخلة.

ال تتكون تقنية التداخل من تثبيت حافة واحدة من نمو الجسم على الأخرى ، يتم لحامها معًا ، مما يؤدي إلى ظهور التماس الجانبي من نوع اللفة. يتم استخدام وسائل لحام مختلفة لإصلاح التداخل. في النظام القديم ، يتم إدخال شريط من سبائك القصدير بين الحواف ويتم تطبيق الحرارة ؛ انصهار نفس اللحامات كلها. حجم التداخل من أجل 6 مم. بعد ذلك ، تم استخدام اللحام الكهربائي للانضمام إلى هذا التداخل ، مما أدى إلى تقليل حجمه بشكل كبير ، كما سنرى لاحقًا.

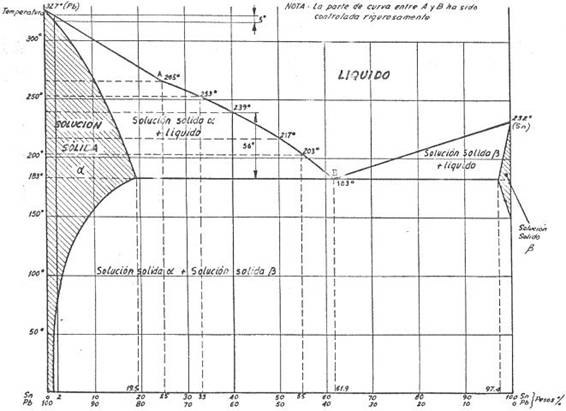

كان التداخل عن طريق لحام شريط القصدير هو الذي سمح بإيجاد حل للتخلص تقريبًا من احتياطي الطباعة الحجرية. تتميز سبيكة القصدير بنقطة انصهار منخفضة ، وتحديداً 183 درجة مئوية لنسبة 62/38 من القصدير / الرصاص و 232 درجة مئوية للقصدير النقي. راقب الرسم رقم 4

الرسم رقم 4: مخطط تصليد سبائك الرصاص والقصدير

باستخدام أنظمة الطباعة ذات درجة الحرارة العالية ، من الممكن الوصول إلى هذه القيم (183 درجة مئوية) دون التأثير على الطباعة الحجرية. لذلك ، من الممكن تجنب ترك احتياطي على السطح الخارجي للدرز الجانبي المتداخل عن طريق تطبيق الحرارة لصهر السبيكة من خلال الطباعة الحجرية للمنطقة. وبالتالي ، في نهاية العملية ، تقدم الحاوية محيطًا مطبوعًا كاملاً ، باستثناء شريط ضيق 1 مم. في رسم لا 5 يمكنك أن ترى: على اليسار المصنع والمقطع من التماس العادي المتداخل مع الاحتياطيات المقابلة له ، مع مساحة بدون طباعة 16 مم (البعد أ) وعلى اليسار نسخة بدون احتياطي خارجي على الحافة العلوية ، وهو الحالة التي نتعامل معها. في الأخير يكون الشريط المكشوف G – C = 1 مم.

الرسم رقم 5: مقارنة في حاوية متداخلة بين احتياطيات الطباعة الحجرية العادية (يسار) و “بدون احتياطيات ظاهرة” على اليمين

يعتمد نجاح هذا الإجراء على جودة العديد من الورنيش المستخدم ، والذي نصر على أنه يجب أن يكون من النوع “عالي الحرارة”. كانت نتيجة نظام العمل هذا إيجابية للغاية ، لكن أدت القيود القانونية المفروضة على استخدام سبائك القصدير / الرصاص إلى تقليل إمكانية استخدامها . ومع ذلك ، يجب ألا يغيب عن البال أنه يمكن استخدام القصدير النقي لأنه لا يؤثر على الصحة.

كانت آلات اللحام المستخدمة لتداخل خط اللحام عن طريق شريط الصفيح تستخدم غزيرًا منذ حوالي 30 إلى 50 عامًا ، وبعد ذلك انخفض استخدامها بسبب سرعة إنتاجها المنخفضة. وهي مجهزة بسلسلة من الأذرع أو المحطات التي تدور أفقياً ؛ في كل محطة يتم تنفيذ إجراء معين مثل: تغذية الجسم ، تغذية شريط اللحام ، تطبيق الحرارة (عدة محطات) ، التبريد والطرد. الشركات المصنعة مثل: Lubin ، Somme ، Amorosa ، إلخ. قدموا مجموعة متنوعة من النماذج. في رسم لا 6 يتم عرض مخطط موقع خط يدوي بسيط للغاية ، مزود بآلة لحام من هذا النوع ، في المخطط.

رسم رقم 6: خط يدوي لتداخل الحاويات المستديرة

يتكون الخط من العناصر التالية:

1.- قص المواد

2.- الانتهازي

3.- الجدول المتوسط

4.- كويلر

5.-لحام دائري التداخل

6.- الخريف

7.- ناقل تبريد

8.- الفلانجر اليدوي

9.- الناقل

10.- الخياطه اليدوي

11.- الناقل

12.- التغليف

13.- البليت الحاويات

14.- مقعد الانتعاش

15.- منفاخ تربو للتبريد

هذا الخط يعمل في 1000 في / ساعة مع طاقم من 10 أشخاص . بالطبع من الممكن أتمتة معظم العمليات ، وزيادة السرعة وتقليل العمالة إلى أقل من النصف. هناك خطوط أكثر من 60 بوصة / ميل مع قوة عاملة مباشرة من 3 أشخاص .

حاويات ملحومة كهربائيا

الحل السائد هو التماس المتداخل ، مع الحد الأدنى من تداخل الحواف ، ولكن ملحومًا كهربائيًا. . مع هذا ، يتم تحقيق التغليف لجميع أنواع التطبيقات ، الإجرائية منها وغير الإجرائية ، وباحتياطيات منخفضة جدًا من الطباعة الحجرية.

لن ندخل في تفاصيل هذه التقنية لأنها مغطاة بكثرة في العديد من الأعمال الأخرى على هذا الموقع. فيما يتعلق بتطبيق الانطباع على الجسم نشير إليه رسم رقم 7 . يظهر فيه ، في الجزء العلوي الأيسر ، تفاصيل قسم التماس من هذا النوع حيث يبلغ احتياطي الطباعة الحجرية النهائي 4.2 مم فقط. لتحقيق هذه النتيجة ، من الضروري ترك بعض احتياطيات الطباعة الحجرية مسطحة ، بالحبر والورنيش ، كما هو موضح في الجزء السفلي من الرسم (2.5 مم للأحبار و 3 مم للورنيش).

رسم رقم 7: حدود الطباعة والورنيش والنص في الطباعة الحجرية للتعبئة الملحومة كهربائيًا

في الجزء العلوي الأيمن من الرسم يوجد مربع به أبعاد حدود النصوص الواجب احترامها حسب نوع الحاوية وقطرها ، بحيث لا تتأثر هذه النصوص بعمليات التصنيع المختلفة.

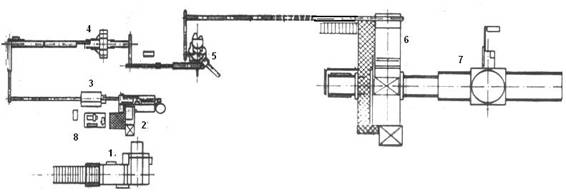

هذا الإجراء ينطبق على كليهما حاويات قاعدة مستديرة ومستطيلة أو أي شكل هندسي آخر. في حالة القارب الأسطواني ، توجد احتياطيات الطباعة الحجرية في قالب عشوائي. في العلب غير الأسطوانية ، يتم تصنيعها لتتزامن مع أحد أركانها. الأكثر شيوعًا هي المستطيل. في رسم رقم 8 يتم تقديم خط لتصنيع العلب المستطيلة بقاع واحد مغلق في المصنع الذي يعمل مع هذا النوع من الاحتياطيات .

الرسم رقم 8: خط أوتوماتيكي للحاويات المستطيلة الملحومة سرعة متوسطة

الآلات الأساسية لهذا الخط هي:

1.- القص التلقائي المزدوج

2.- آلة لحام كهربائية

3.- المتوسع للمستطيل

4.- فلانجر للمستطيل

5.- الخياطه للقيعان المستطيلة

6.- منصة نقالة أوتوماتيكية

7.- غلاف فيلم سترتش

8.- بنك مراقبة الجودة

يعمل مع 4 أشخاص بإيقاع يبلغ حوالي 80 بوصة / ميل.

كموجز للوضع ، يمكن القول أن حاليًا ، باستثناء عبوات النقانق ، يجب عمومًا الاحتفاظ باحتياطي ليثوغرافي صغير في جسم العلبة ، باستثناء الحزم غير القابلة للمعالجة. في الأخير ، يمكنك اختيار خط التماس الأسمنتي دون تحفظ.

0 Comments